簡単に言えば、焼成とは、鉱石を融点以下の高温で、空気がないか非常に限られた供給量の中で加熱する冶金プロセスです。主な目的は鉱石を溶かすことではなく、熱分解を起こさせて二酸化炭素や水などの揮発性不純物を除去することです。これにより、鉱石は精製され、次の金属抽出段階の準備が整います。

焼成の核となる機能は、鉱石をより化学的に反応性が高く、濃縮された形(通常は金属酸化物)に変えることです。不要な揮発性成分を除去することで、その後の鉱石を純粋な金属に還元するプロセスが著しく効率的になります。

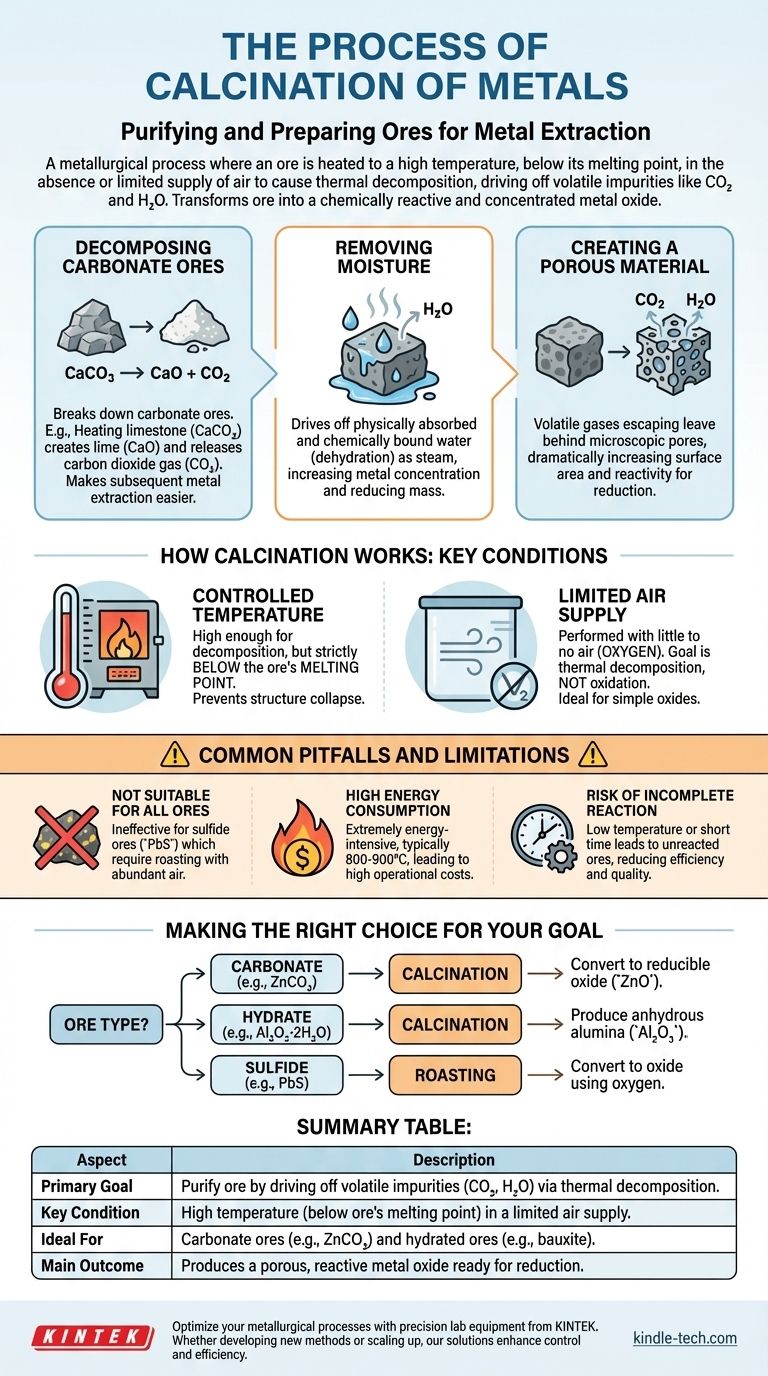

焼成の主な目的

焼成は基本的に準備段階です。それ自体が金属を抽出するわけではありませんが、鉱石の化学的および物理的構造を変化させることで、抽出に適した状態にします。

炭酸塩鉱石の分解

亜鉛やカルシウムなど、多くの重要な金属は自然界に炭酸塩鉱石として存在します。焼成はこれらを分解します。

例えば、石灰石(炭酸カルシウム、CaCO3)を加熱すると、生石灰(酸化カルシウム、CaO)が生成され、二酸化炭素ガス(CO2)が放出されます。炭酸塩からよりも酸化物から金属を抽出する方がはるかに容易です。

水分の除去

地中から採掘された鉱石には、物理的に吸収された水分と化学的に結合した水分(水和物)の両方がかなりの量含まれていることがよくあります。

焼成中に鉱石を加熱すると、この水分が蒸気として追い出されます。この脱水と呼ばれるプロセスは、鉱石中の金属濃度を高め、後で処理する必要がある総質量を減らします。

多孔質材料の生成

焼成の重要な、しばしば見過ごされがちな利点は、鉱石の物理的構造の変化です。

CO2やH2Oのような揮発性物質がガスとして放出されると、微細な孔とチャネルが残ります。これにより、得られる固体材料ははるかに多孔質になり、表面積が劇的に増加し、その後の還元ステップでより反応性が高まります。

焼成の仕組み:主要な条件

焼成の成功は、温度と雰囲気という2つの主要な変数を正確に制御することに完全に依存します。

制御された温度

温度は、望ましい分解反応を開始するのに十分な高さでなければなりませんが、鉱石の融点より厳密に低く保たれなければなりません。

鉱石が溶けてしまうと、その構造が崩壊し、不純物が閉じ込められ、表面積が減少して、プロセスの主な目的が損なわれてしまいます。

限られた空気供給

焼成は意図的に、ほとんどまたは全く空気(酸素)がない状態で行われます。これは、焙焼と呼ばれる類似のプロセスとの重要な違いです。

目標は、熱のみによって化合物を分解することであり、酸化させることではありません。酸化を防ぐことで、鉱石が単純な酸化物(還元のための理想的な出発物質)に変換されることが保証されます。

一般的な落とし穴と限界

焼成は効果的ですが、普遍的な解決策ではなく、管理しなければならない特定の要件と欠点があります。

すべての鉱石に適しているわけではない

焼成は、特に炭酸塩鉱石と水和鉱石のために設計されています。

硫化鉱石(例えば、硫化鉛、PbS)には効果がありません。これらは、硫化物を酸化物に変換するために、豊富な空気中で加熱する焙焼というプロセスを必要とします。

高いエネルギー消費

大量の鉱石を800〜900°Cを超える温度まで加熱することは、非常にエネルギー集約的なプロセスです。

これにはかなりの運用コストとかなりの環境負荷が伴い、これらは鉱業の経済的実行可能性における主要な要因となります。

不完全な反応のリスク

温度が低すぎるか、加熱時間が短すぎる場合、分解反応が完了しない可能性があります。

これにより、未反応の炭酸塩や水和物が最終製品に残され、その後の抽出段階の効率が低下し、最終的な金属が汚染される可能性があります。

目標に合った適切な選択をする

適切な熱処理を選択することは、効率的な冶金ワークフローを設計する上で最初の重要な決定です。

- 主要な鉱石が炭酸塩(例:スミソナイト、

ZnCO3)の場合:焼成は、より容易に還元可能な金属酸化物(ZnO)に変換するための不可欠なステップです。 - 主要な鉱石が水和物(例:ボーキサイト、

Al2O3·2H2O)の場合:焼成は、化学的に結合した水分を追い出して無水アルミナ(Al2O3)を生成するために使用されます。 - 主要な鉱石が硫化物(例:方鉛鉱、

PbS)の場合:酸素と反応させて鉱石を酸化物に変換するには、焼成ではなく焙焼を使用する必要があります。

最終的に、焼成を理解することは、生の不純な鉱石が効率的な金属抽出のためにどのように体系的に準備されるかを評価する上で重要です。

要約表:

| 側面 | 説明 |

|---|---|

| 主要な目標 | 熱分解により揮発性不純物(CO₂、H₂O)を追い出して鉱石を精製する。 |

| 主要な条件 | 高温(鉱石の融点以下)で、限られた空気供給下。 |

| 理想的な対象 | 炭酸塩鉱石(例:ZnCO₃)および水和鉱石(例:ボーキサイト)。 |

| 主な結果 | 還元準備が整った多孔質で反応性の高い金属酸化物を生成する。 |

KINTEKの精密ラボ機器で、冶金プロセスを最適化しましょう。

新しい抽出方法を開発している場合でも、生産を拡大している場合でも、焼成のようなステップで温度と雰囲気を制御するには、適切なツールが不可欠です。KINTEKは、信頼性と精度を追求して設計された高温炉とラボ機器を専門としており、研究所や鉱山会社が効率的で一貫した結果を達成できるよう支援します。

お問い合わせフォームから今すぐ専門家にご連絡ください。当社のソリューションがお客様の金属抽出ワークフローをどのように強化し、結果を改善できるかについてご相談ください。

ビジュアルガイド