本質的に、メッシュベルト炉は連続熱処理のための自動化システムです。可動式のコンベアベルトで部品を搬送し、精密に制御された一連の加熱ゾーンと冷却ゾーンを通過させることで機能します。この設計により、すべての部品が全く同じ熱処理を受け、非常に一貫性があり再現性の高い結果が得られます。

メッシュベルト炉の根本的な利点は、複雑な熱処理をシームレスで連続的、かつ高度に自動化された生産ラインのプロセスに変える能力にあります。特に小~中サイズの部品を大量に処理する場合、一貫性と効率性を重視して設計されています。

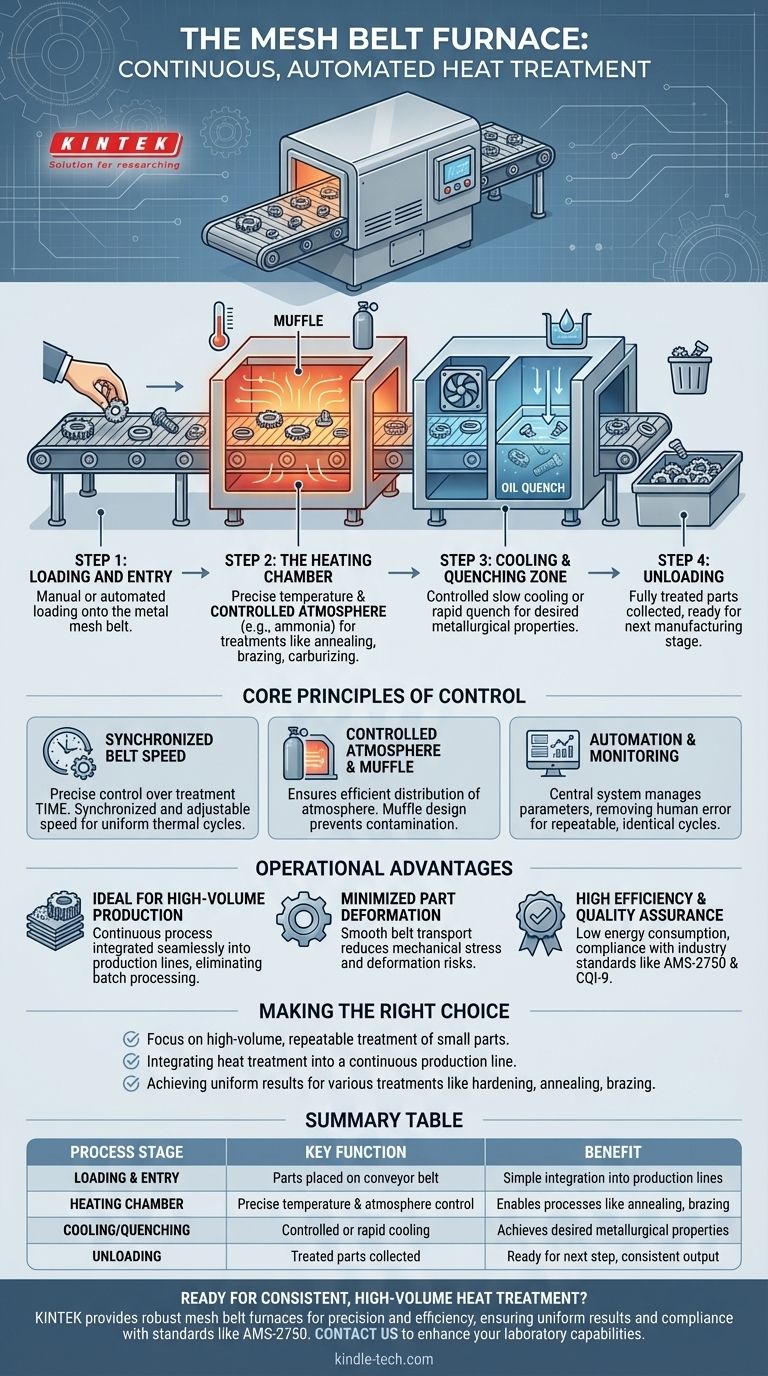

連続プロセスの分解

部品がメッシュベルト炉を通過する道のりは、細心の注意を払って制御されたシーケンスです。全体の操作は、初期の装填が完了すれば「手動介入なし」のプロセスとなるように設計されています。

ステップ1:装填と入口

部品は、炉の前面にある金属メッシュのコンベアベルトに載せられます。これは、処理が必要な部品をオペレーターが装填するため、手動介入が必要な数少ないポイントの1つです。

ステップ2:加熱室

ベルトは部品を装填エリアから直接加熱室へ搬送します。この室は、しばしばマッフルと呼ばれる保護された内部チャンバーです。ここで、部品は焼鈍、焼入れ、ろう付けなど、目的の処理に必要な特定の温度に到達させられます。

このチャンバーは、浸炭などの特定の熱化学プロセスを促進するため、または加熱中の酸化を防ぐために、アンモニアガスなどの制御雰囲気で満たされます。

ステップ3:冷却・焼入れゾーン

熱処理に必要な時間を正確に過ごした後、部品は冷却ゾーンに搬送されます。この冷却は、最終製品に要求される冶金特性に応じて、緩やかな制御されたプロセスになる場合もあれば、しばしば油中での急冷になる場合もあります。

ステップ4:アンローディング

完全に処理された部品は、コンベアベルトに乗って炉の後端から出てきます。その後、手動または自動システムによって回収され、製造の次の段階の準備が整います。

制御と一貫性の基本原則

メッシュベルト炉の有効性は、熱処理の3つの重要な変数、すなわち時間、温度、雰囲気に対する精密な制御から生まれます。

同期化されたベルト速度

ベルト速度は、処理時間を制御する主要な要素です。これは完全に同期されており、広く調整可能であるため、オペレーターは部品が各加熱ゾーンと冷却ゾーンに滞在する時間を正確に指示できます。これにより、すべての部品が同一の熱サイクルを受けることが保証されます。

制御雰囲気とマッフル設計

炉のマッフルは、制御雰囲気を保持する重要なコンポーネントです。長寿命を確保し、汚染を防ぐためにセラミックエレメントによって支持されています。この設計により、浸炭焼入れなどのプロセスで均一な結果を得るために不可欠な、非常に効率的な雰囲気の分布が可能になります。

自動化と監視

技術ライン全体は通常、中央制御システムによって自動化および監視されます。このシステムは、ベルト速度、温度プロファイル、雰囲気組成を管理し、人的エラーのリスクを取り除き、すべてのサイクルが同一で再現可能であることを保証します。

運用の利点の理解

メッシュベルト炉の設計は、特定の製造環境で好まれる選択肢となるいくつかの重要な利点を提供します。

大量生産に最適

プロセスの連続的な性質により、大量の小型部品の処理に完全に適しています。他のタイプの炉のバッチ処理を排除し、生産ラインにシームレスに統合されます。

部品の変形を最小限に抑える

部品がベルト上でスムーズに搬送されるため、他の搬送方法と比較して機械的ストレスや変形の危険性が大幅に減少します。効率的な焼入れ油の循環も熱衝撃の最小化に役立ちます。

高い効率と品質保証

これらの炉は低エネルギー消費のために設計されており、AMS-2750(パイロメトリー)やCQI-9(熱処理システム評価)などの厳格な業界標準に準拠するように構築されています。これにより、高いレベルの品質管理とプロセスの信頼性が保証されます。

目標に合った適切な選択をする

このプロセスがお客様のニーズに合致するかどうかを判断するには、主な運用目標を考慮してください。

- 主な焦点が小型部品の大量かつ反復可能な処理である場合: 炉の連続的かつ自動化されたプロセスは、スケールアップにおいて比類のない一貫性を提供します。

- 主な焦点が熱処理を連続生産ラインに統合することである場合: この炉は、バッチ処理を排除し、ワークフローを合理化するように設計されています。

- 主な焦点が焼入れ、焼鈍、ろう付けなどのさまざまな処理で均一な結果を達成することである場合: 時間、温度、雰囲気に対する精密な制御により、非常に多用途で信頼性の高いソリューションとなります。

結局のところ、メッシュベルト炉は、大量生産環境で均一な冶金学的結果を達成するための強力なツールです。

要約表:

| プロセス段階 | 主な機能 | 利点 |

|---|---|---|

| 装填と入口 | コンベアベルトへの部品の配置 | 生産ラインへの簡単な統合 |

| 加熱室 | 制御雰囲気内での精密な温度制御 | 焼鈍、ろう付け、浸炭などのプロセスの実現 |

| 冷却・焼入れ | 制御された冷却または急冷(例:油焼入れ) | 目的の冶金学的特性の達成 |

| アンローディング | 処理済み部品の回収 | 次の製造ステップへの準備、一貫した出力の保証 |

一貫性のある大量の熱処理を生産ラインに統合する準備はできていますか? KINTEKは、ラボ用機器と消耗品を専門としており、精度と効率のために設計された堅牢なメッシュベルト炉を提供しています。当社のソリューションは、ラボがAMS-2750などの規格への準拠を保証しながら、焼入れや焼鈍などのプロセスで均一な結果を達成するのに役立ちます。当社の機器がお客様のラボの能力とスループットをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド