本質的に、マグネトロンスパッタリングの手順は、磁場によって閉じ込められたプラズマを使用して薄膜を作成する物理気相成長(PVD)法です。真空中で、高エネルギーイオンがターゲットとして知られるソース材料に衝突し、原子が放出されるか「スパッタリング」されます。これらの放出された原子は移動し、基板上に堆積し、目的のコーティング層を一層ずつ構築します。

マグネトロンスパッタリングの重要な革新は、スパッタリングそのものではなく、磁場の戦略的な使用にあります。これらの磁場は、ターゲットの近くの電子を閉じ込め、プラズマ密度を劇的に増加させ、これにより、より低い圧力で大幅に高速かつ効率的な膜堆積が実現します。

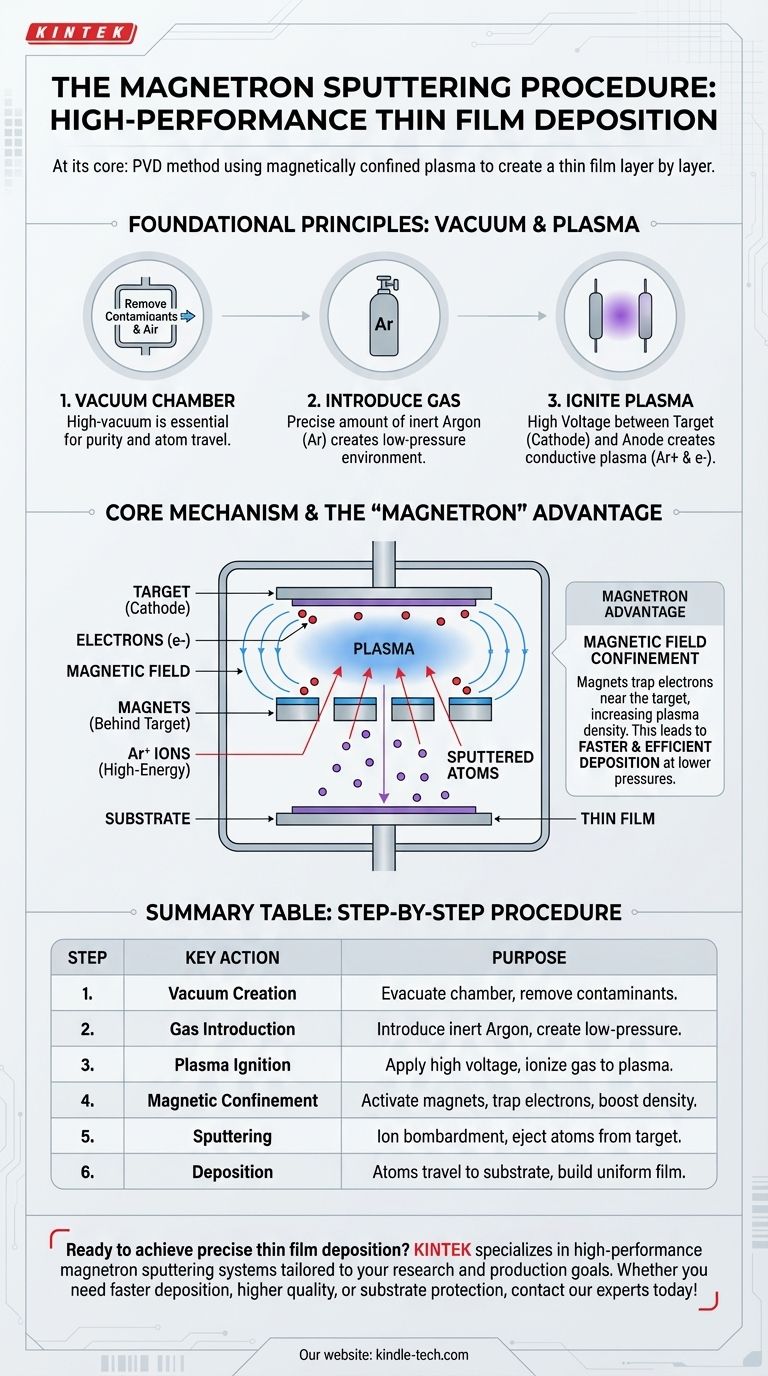

基本原理:真空からプラズマへ

手順を理解するためには、まず環境と初期状態を確立する必要があります。プロセス全体は、慎重に制御されたプラズマを作成することにかかっています。

環境の作成:真空チャンバー

マグネトロンスパッタリングは、高真空チャンバー内で始まります。このステップは必須であり、空気やその他の汚染物質を除去することは、最終膜の純度にとって不可欠であり、スパッタされた原子が基板まで自由に移動できるようにします。

スパッタリングガスの導入

高真空が達成されたら、少量で精密に制御された量の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。このガスが、最終的にプラズマに変換される低圧環境を作り出します。

プラズマの着火

チャンバー内の2つの電極、すなわちカソード(ターゲット材料)とアノードの間に、高い直流(DC)または高周波(RF)電圧が印加されます。この強力な電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。

このイオン化のプロセスにより、正に帯電したアルゴンイオン(Ar+)と自由電子(e-)で構成される、光る導電性のガスであるプラズマが生成されます。これは、特徴的なカラフルなグロー放電としてしばしば視認できます。

コアメカニズム:スパッタリングと堆積のサイクル

プラズマが確立されると、膜を作成するための物理プロセスが始まります。このサイクルには、ソースからの原子の放出と、それらを目的地への堆積が含まれます。

ターゲット:膜のソース

堆積させたい材料は「ターゲット」として加工され、負に帯電したカソードとして設定されます。プラズマからの正のアルゴンイオンは、電界によって自然にこの負のターゲットに向かって加速されます。

イオン衝撃と原子の放出

これらの高エネルギーアルゴンイオンは、かなりの力でターゲット表面に衝突します。この衝撃は、ターゲット材料から原子を物理的に叩き出す、またはスパッタするのに十分なエネルギーがあり、それらを真空チャンバー内に放出します。

堆積:膜の構築

スパッタされた原子は中性であるため、電場や磁場の影響を受けません。それらは低圧環境を直線的に移動し、表面に衝突するまで続きます。それらが基板に着地すると、冷却、凝縮、結合し、徐々に薄く均一な膜を構築します。

「マグネトロン」の利点:プロセスの強化

単純なスパッタリングは機能しますが、遅く非効率的です。マグネトロン、すなわちターゲットの背後に配置された強力な永久磁石のアレイを追加することで、プロセスは劇的に改善されます。

単純なスパッタリングの問題点

磁石のない単純なスパッタリングシステムでは、自由電子はすぐにアノードに引き寄せられます。これにより、中性アルゴン原子と衝突してイオン化する能力が制限され、結果としてプラズマ密度が低くなり、堆積速度が非常に遅くなります。

解決策:磁場による閉じ込め

マグネトロンの磁場は、ターゲット表面に平行になるように設計されています。この磁場は、非常に移動性の高い軽量の電子をらせん状のサイクロイド軌道に強制的に移動させ、効果的にターゲットのすぐ前方の領域に閉じ込めます。

磁石が効率を向上させる方法

電子を閉じ込めることにより、アノードに到達するまでの移動距離が桁違いに増加します。これにより、電子が中性アルゴン原子と衝突してイオン化する確率が劇的に高まります。

この連鎖反応により、最も必要とされる場所、すなわちターゲットのすぐ前に集中的に、非常に高密度のプラズマが生成されます。この高密度のアルゴンイオンは、より高い衝突率、より高いスパッタリング収率、そして大幅に高速な堆積速度につながります。

トレードオフの理解

強力ではありますが、マグネトロンスパッタリングは万能の解決策ではありません。その限界を理解することは、その成功裏の応用にとって重要です。

ターゲット材料と電源

最も一般的なバリアントであるDCスパッタリングの場合、ターゲットは電気的に導電性である必要があります。絶縁体やセラミック材料もスパッタリングできますが、これにはより複雑で通常は遅い、高周波(RF)電源を使用するセットアップが必要です。

直進堆積

スパッタリングは直進プロセスです。スパッタされた原子は直進するため、「影」になっている領域をコーティングすることはできません。複雑な3D物体は、均一なカバレッジを達成するために、しばしば洗練された回転と操作を必要とします。

プロセス制御

最終膜の品質は、ガス圧力、電圧、電力、ターゲットと基板間の距離などのプロセスパラメータに非常に敏感です。再現性の高い高品質の結果を達成するには、システム全体に対する正確な制御が求められます。

目標に合わせた適切な選択

手順は目的を達成するための手段です。あなたの特定の目標が、プロセスのどの側面が最も重要かを決定します。

- 堆積速度が主な焦点である場合: 重要な点は磁気閉じ込めの効率です。より強力またはより良く設計された磁気アレイは、より高密度のプラズマとより速い膜成長につながります。

- 膜の品質と密度が主な焦点である場合: マグネトロンによって可能になる低動作圧力が重要な要因であり、ガスが膜に取り込まれるのを減らし、より高密度で純粋なコーティングにつながります。

- デリケートな基板の保護が主な焦点である場合: プロセスが低温で作動できる能力が最も重要です。磁場はプラズマの熱をターゲットの近くに閉じ込め、ポリマーなどのデリケートな材料の過熱や損傷を防ぎます。

真空、プラズマ、磁場の相互作用を理解することにより、マグネトロンスパッタリングの手順を効果的に活用して、高性能な薄膜を設計することができます。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 真空作成 | チャンバーを排気する | 汚染物質を除去し、原子の自由な移動を可能にする |

| 2. ガス導入 | 不活性ガス(アルゴン)を導入する | プラズマのための低圧環境を作成する |

| 3. プラズマ着火 | カソード/アノードに高電圧を印加する | ガスをイオン化し、導電性プラズマを生成する |

| 4. 磁場閉じ込め | ターゲット背後の磁石を起動する | 電子を閉じ込め、プラズマ密度を増加させる |

| 5. スパッタリング | ターゲットへのイオン衝撃 | ソース材料から原子を放出させる |

| 6. 堆積 | 原子が基板へ移動する | 薄膜層を一層ずつ構築する |

研究室で正確な薄膜堆積を実現する準備はできましたか? KINTEKは、高性能マグネトロンスパッタリングシステムおよび実験装置を専門としています。より速い堆積速度、より高い膜品質、またはデリケートな基板の保護が必要な場合でも、当社のソリューションは特定の研究および生産目標に合わせて調整されています。当社のスパッタリング技術がお客様の作業をどのように前進させることができるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

よくある質問

- スパッタリングとイオンビーム成膜の違いは何ですか?薄膜における精度とスループット

- カーボンナノチューブはどのように合成されるのか?アーク放電、レーザーアブレーション、CVD法への手引き

- ダイヤモンドコーティングの用途は何ですか?複雑な摩耗、熱、腐食の問題を解決する

- 金属有機CVD(MOCVD)とは何ですか。また、CMOSにおけるその用途は何ですか。半導体の精度を向上させましょう。

- Vertical HPS-CVDにおけるベーンコンポーネントは、薄膜品質をどのように最適化しますか?優れた膜厚制御を実現

- グラフェンの成長メカニズムとは?高品質・大面積生産のためのCVDをマスターする

- CVDリアクターはいくつの種類に分類されますか?主要な分類を理解する

- 化学気相成長法(CVD)のプロセスとは?高純度で均一な薄膜作成のためのガイド