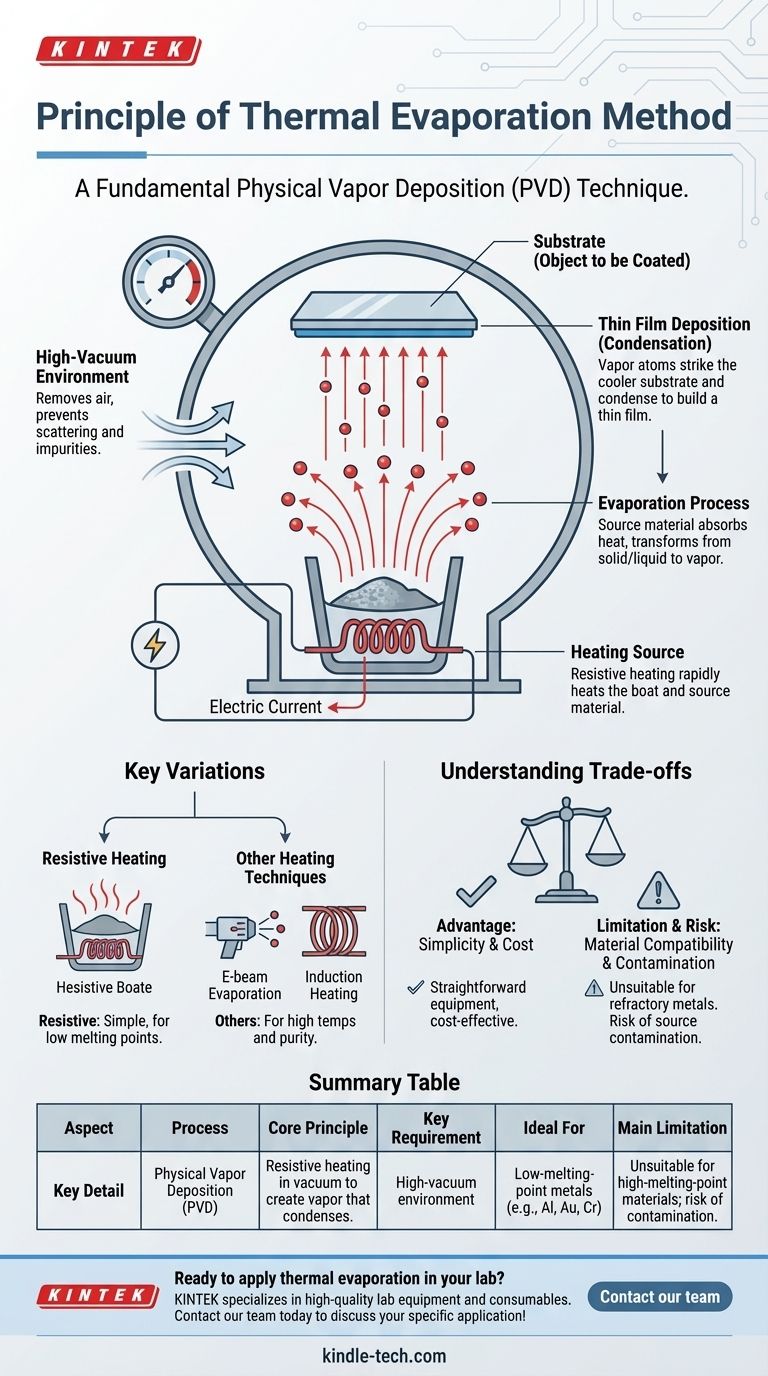

熱蒸着の原理は、真空中で熱を使用して固体材料を蒸気に変え、それが移動してより冷たい表面に凝縮することで極めて薄い膜を形成するというものです。このプロセスは、しばしば抵抗加熱蒸着と呼ばれ、電気抵抗を使用して必要な熱を生成する物理蒸着(PVD)の基本的な技術です。

この方法は概念的にはシンプルです。真空チャンバー内で材料を「沸騰」させ、その蒸気でターゲットをコーティングします。しかし、重要な要素は、真空の管理、熱の制御、そしてこのシンプルでありながら限定的なプロセスに適した材料を理解することにあります。

コアメカニズム:固体から薄膜へ

原理を真に理解するためには、プロセスをその本質的な段階に分解するのが最善です。各ステップは、バルク材料を均一な原子レベルのコーティングに正確に変換するように設計されています。

真空環境

プロセス全体は高真空チャンバー内で実行されなければなりません。これはオプションの細部ではなく、成功の基本です。真空は、そうでなければ蒸発した材料と衝突し、それらを散乱させ、酸化物などの不純物を膜に導入する空気分子を除去します。

加熱源

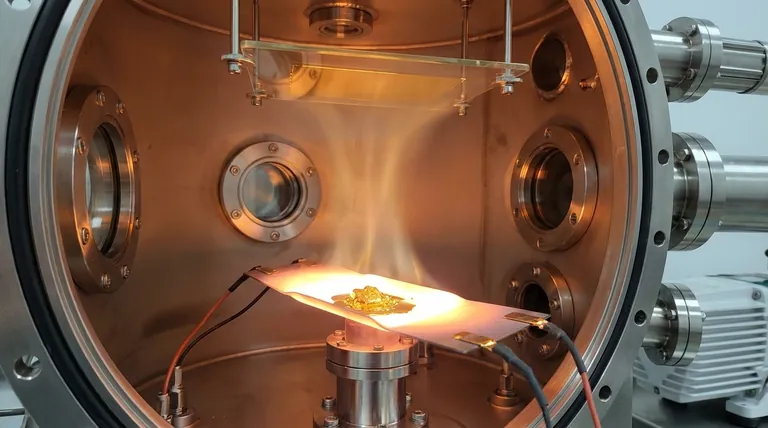

堆積される材料、すなわちソース材料または蒸発源は、「ボート」または「るつぼ」と呼ばれる小さな容器に入れられます。このボートは通常、非常に高い融点と良好な電気伝導性を持つ材料で作られています。

このボートに電流が流されます。その電気抵抗により、ボートは急速に加熱され、この熱エネルギーを内部のソース材料に直接伝達します。

蒸発プロセス

ソース材料が熱を吸収すると、その原子は結合を破って固体または溶融表面から脱出するのに十分な運動エネルギーを獲得します。固体または液体状態から直接気体状態へのこの移行が蒸発です。材料は蒸気になります。

移動と堆積

蒸発した後、原子は真空チャンバー内を直線的に移動します。基板(コーティングされる物体)は、ソースの上に戦略的に配置されます。原子は直接的な見通し線経路で移動するため、最終的に基板のより冷たい表面に衝突します。

基板に衝突すると、原子は急速にエネルギーを失い、固体状態に凝縮します。このプロセスは原子ごとに発生し、基板表面に薄く均一な膜を徐々に形成します。

熱蒸着の主なバリエーション

基本的な原理は同じですが、ソース材料の加熱方法は異なる場合があります。この選択は、堆積される材料と膜の望ましい品質によって決定されます。

抵抗加熱

これは、上記で説明した古典的で最も一般的な方法です。シンプルで堅牢であり、アルミニウム、金、クロムなどの比較的融点の低い材料に効果的です。

その他の加熱技術

極めて高い温度を必要とする材料や、より高純度の膜を必要とする材料には、より高度な技術が使用されます。これらには、集束された電子ビームがソースを加熱する電子ビーム(e-beam)蒸着や、電磁場を使用する誘導加熱蒸着などがあります。

トレードオフの理解

他の技術プロセスと同様に、熱蒸着には明確な利点と欠点があり、一部のアプリケーションには適していますが、他のアプリケーションには不適切です。

利点:シンプルさとコスト

抵抗加熱熱蒸着の主な強みは、そのシンプルさです。装置は比較的単純で、より複雑な堆積システムよりも安価であるため、研究室と産業環境の両方で一般的な選択肢となっています。

制限:材料の適合性

この方法は、基本的に温度によって制限されます。標準的な抵抗ボートでは到達できない極めて高い融点を持つ難融性金属(タングステンやモリブデンなど)やセラミックスには適していません。

リスク:ソース汚染

重大な欠点は、汚染の可能性です。高温のるつぼやボートがソース材料と反応したり、それ自体がわずかに蒸発したりして、最終的な薄膜に不純物を導入することがあります。これにより、最高の純度を要求されるアプリケーションでの使用が制限されます。

熱蒸着を選択する時

堆積方法の選択は、材料、予算、および品質要件に完全に依存します。

- 簡単な金属の費用対効果の高い堆積が主な焦点である場合:アルミニウム、銅、金などの融点の低い材料には、熱蒸着が優れた簡単な選択肢です。

- 高純度膜または難融性材料が主な焦点である場合:汚染を避け、必要な温度を達成するために、電子ビーム蒸着やスパッタリングなどの代替方法を検討する必要があります。

最終的に、これらの基本的な原理を理解することで、特定の材料と性能目標を満たす適切な堆積技術を選択することができます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 物理蒸着(PVD) |

| コア原理 | 真空中で材料を抵抗加熱し、基板上に凝縮する蒸気を生成する。 |

| 主要要件 | 高真空環境 |

| 理想的な用途 | 低融点金属(例:Al、Au、Cr) |

| 主な制限 | 高融点(難融性)材料には不向き。汚染のリスク。 |

研究室で熱蒸着を適用する準備はできていますか? KINTEKは、あらゆる堆積ニーズに対応する高品質の実験装置と消耗品を専門としています。簡単な金属を扱っている場合でも、より高度なソリューションが必要な場合でも、当社の専門家が正確で費用対効果の高い薄膜作成のための適切なツールを選択するお手伝いをします。今すぐ当社のチームにお問い合わせください。特定のアプリケーションについて話し合い、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート