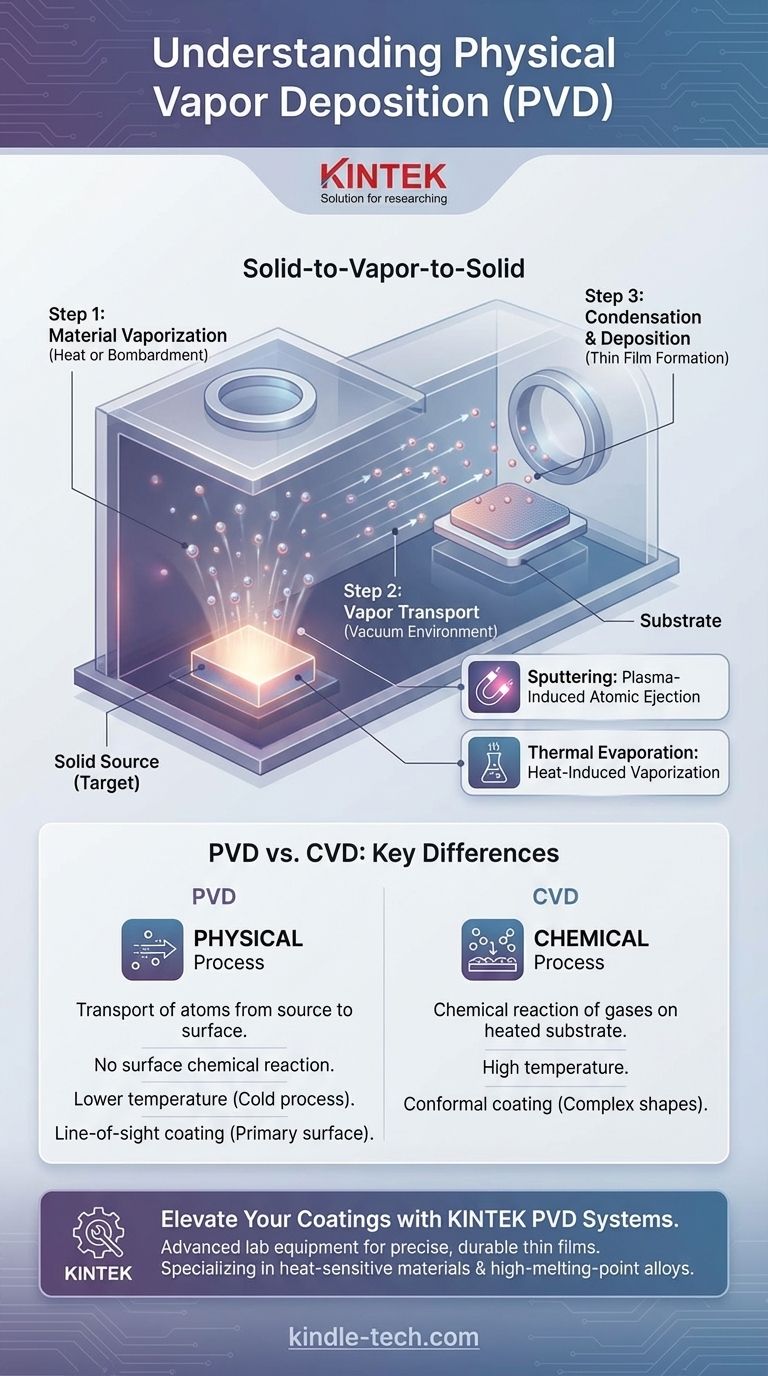

物理蒸着(PVD)の原理は、その核心において、真空コーティングプロセスです。これは、固体材料が蒸気に変換され、この蒸気が真空チャンバー内を移動し、ターゲットオブジェクト(基板)上に凝縮して薄く高性能な膜を形成するという3つの基本的なステップを含みます。これは、化学的なプロセスではなく、個々のアトムでスプレー塗装するような純粋に物理的なプロセスです。

PVDの決定的な特徴は、表面で化学反応を誘発することなく、アトムを物理的にソースから表面に転送することです。この「固体から蒸気へ、そして固体へ」という一連のプロセスにより、非常に高い融点を持つ材料など、他の方法では扱いにくい材料の堆積が可能になります。

PVDの基本的なメカニズム:3段階の旅

PVDプロセス全体は真空チャンバー内で行われます。この制御された環境は、蒸発したアトムが空気中の粒子と反応するのを防ぎ、最終的なコーティングの純度と品質を確保するために不可欠です。

ステップ1:材料の蒸発(ソース)

プロセスは、多くの場合「ターゲット」と呼ばれる固体ソース材料から始まります。この材料は、高エネルギー手段によって気相の蒸気に変換されます。

この蒸発は通常、強烈な加熱または高エネルギー粒子衝突のいずれかの方法で達成されます。

ステップ2:蒸気の輸送(真空)

アトムが固体ソースから解放されると、真空チャンバー内を比較的直線的に移動します。

真空は、これらのアトムが空気分子や他の汚染物質と衝突するのを防ぎ、それによって経路が妨げられ、最終的な膜が汚染されるのを防ぎます。

ステップ3:凝縮と堆積(基板)

蒸発したアトムが基板(コーティングされるオブジェクト)に到達すると、再び固体状態に凝縮します。

この凝縮はアトムごとに積み重なり、基板の表面に薄く、緻密で、密着性の高い膜を形成します。

一般的なPVD方法:同じ目標への2つの経路

原理は同じですが、ソース材料を蒸発させる方法によって、特定のPVDプロセスの種類が定義されます。

熱蒸着

この方法では、真空チャンバー内でソース材料を加熱し、沸騰させて蒸発させます。

生成された蒸気雲は上昇し、冷たい鏡に蒸気が凝縮するのと同じように、より冷たい基板上に凝縮します。

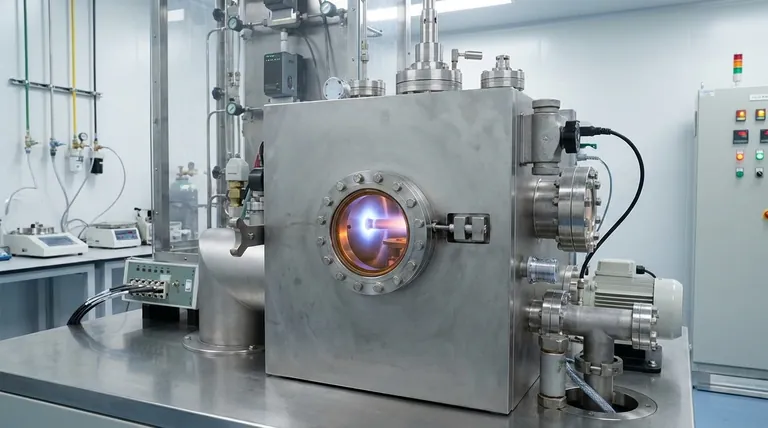

スパッタリング

スパッタリングは異なるアプローチを使用します。熱の代わりにプラズマが生成され、このプラズマからの正に帯電したイオンが加速され、負に帯電したターゲット材料に衝突します。

これらの高エネルギー衝突は、ターゲットの表面からアトムを物理的に叩き出します。これらの「スパッタリングされた」アトムはかなりのエネルギーで放出され、基板上に堆積して非常に緻密で耐久性のある膜を形成します。マグネトロンスパッタリングは、強力な磁石を使用してプラズマをターゲットの近くに閉じ込め、このプロセスの効率を劇的に向上させます。

トレードオフの理解:PVD vs. CVD

PVDを真に理解するためには、その化学的な対応物である化学気相成長(CVD)と比較することが不可欠です。

核心的な違い:物理的 vs. 化学的

PVDは物理的なプロセスです。アトムは単にソースから移動され、基板上に堆積されます。基板の表面で根本的な化学反応は起こりません。

CVDは化学的なプロセスです。前駆体ガスがチャンバーに導入され、そこで加熱された基板上で反応または分解して目的の膜を形成します。コーティング自体がこの表面反応の生成物です。

プロセス条件

PVDは一般的に、CVDで反応を促進するためにしばしば必要とされる高温と比較して、低温の「冷たい」プロセスです。

これにより、PVDは特定のプラスチックや強化合金など、高温に耐えられない材料のコーティングに適しています。

コーティング特性

PVDは「見通し線」プロセスであるため、コーティングは主にソース材料に直接面する表面に堆積されます。

ガスを使用するCVDは、ガスが温度が十分な場所ならどこでも流れ、反応できるため、複雑な形状や内部表面に、より均一な(コンフォーマルな)コーティングを提供できることが多いです。

目標に合った適切な選択をする

適切な堆積技術の選択は、材料の特性とコーティングされる部品の形状に完全に依存します。

- 熱に敏感な材料や非常に高い融点を持つ合金のコーティングが主な焦点である場合: PVD、特にスパッタリングは、その物理的なメカニズムと低い基板温度のため、しばしば優れた選択肢となります。

- 複雑で平坦でない表面に完全に均一なコーティングを作成することが主な焦点である場合: CVDは、反応性ガスが見通し線の物理プロセスよりも複雑な形状に適合できるため、より効果的である可能性があります。

物理的な輸送と化学反応のこの根本的な違いを理解することが、あらゆるアプリケーションに最適な薄膜コーティング技術を選択するための鍵となります。

要約表:

| PVD原理ステップ | 主なアクション | 主な要件 |

|---|---|---|

| 1. 蒸発 | 固体ソース材料が蒸気に変換される。 | 高エネルギー(熱または粒子衝突)。 |

| 2. 輸送 | 蒸発したアトムがチャンバー内を移動する。 | 高真空環境。 |

| 3. 凝縮 | 蒸気が基板上に凝縮し、薄膜を形成する。 | より冷たい基板表面。 |

アプリケーションに高性能PVDコーティングが必要ですか? KINTEKは、正確で耐久性のある薄膜を実現するためのPVDシステムを含む、高度な実験装置を専門としています。熱に敏感な材料を扱っている場合でも、高融点コーティングが必要な場合でも、当社の専門知識が最適な結果を保証します。今すぐ当社の専門家にお問い合わせください。お客様の特定のラボニーズについて話し合い、最適なソリューションを見つけましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート