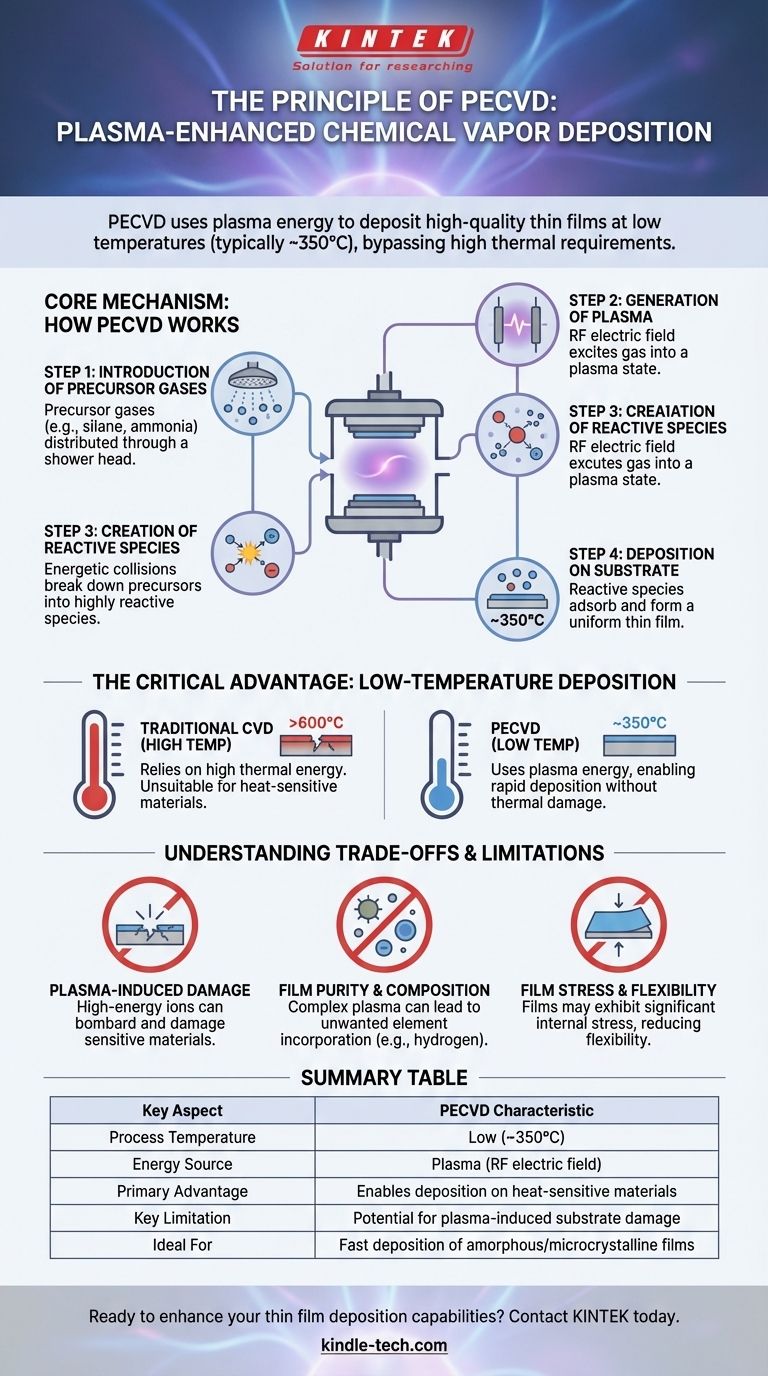

プラズマCVD(PECVD)の核となるのは、プラズマのエネルギーを利用して、高品質な薄膜を低温で表面に堆積させるプロセスです。従来の極度の熱に依存する方法とは異なり、PECVDは前駆体ガスを反応チャンバーに導入し、電界を用いてそれらをプラズマ状態に励起します。このプラズマには高反応性の種が含まれており、それが基板(例えばシリコンウェーハ)上に定着して均一な固体膜を形成します。

PECVDの基本的な原理は、高い熱エネルギー要件を回避できることです。プラズマを使用して化学前駆体を分解し、従来の化学気相成長法(CVD)の高温に耐えられない材料上でも迅速な膜堆積を可能にします。

PECVDの仕組み:核となるメカニズム

PECVDプロセスは、明確に制御された一連のステップとして理解できます。各段階は、高品質で均一な薄膜を製造するために不可欠です。

ステップ1:前駆体ガスの導入

最終的な膜に必要な原子を含む前駆体ガス(例:窒化ケイ素用のシランとアンモニア)が真空チャンバーに導入されます。

均一なコーティングを確保するため、これらのガスは、基板の真上にあるシャワーヘッドとして知られる多孔板を通して供給されることがよくあります。

ステップ2:プラズマの生成

チャンバー内の2つの電極間に、通常は高周波(RF)電圧である電界が印加されます。

この電気エネルギーが前駆体ガスを励起し、ガス分子から電子を剥ぎ取り、特徴的な光を放つイオン化ガスであるプラズマを生成します。

ステップ3:反応性種の生成

プラズマ内では、電子、イオン、中性ガス分子間の高エネルギー衝突により、安定した前駆体ガスが分解されます。

これにより、ラジカルやイオンなどの化学的に反応性の高い種が高濃度で生成されます。このステップは、PECVDにおける「強化」であり、高い熱を加えずに膜の反応性構成要素を作成します。

ステップ4:基板への堆積

これらの高反応性の種は、他の堆積方法よりもはるかに低い温度(例:約350°C)に保たれた基板に向かって拡散します。

種は基板表面に吸着し、そこで反応して安定した固体の薄膜を形成します。副生成ガスはその後、チャンバーから排出されます。

決定的な利点:低温堆積

PECVDの最も重要な特徴は、低温で動作できることです。これを理解することが、その価値を理解する鍵となります。

熱的障壁の克服

従来の化学気相成長法(CVD)は、化学結合を破壊し、堆積反応を促進するために必要な熱エネルギーを供給するために、高温(しばしば600°C以上)に依存しています。

この熱負荷により、プラスチックや、デリケートな部品を持つ完全に製造された電子デバイスなど、熱に敏感な材料への膜堆積には不向きです。

プラズマによるエネルギー伝達

PECVDは、熱エネルギーをプラズマに含まれるエネルギーに置き換えます。電子とイオンの運動エネルギーは、前駆体分子を断片化するのに十分です。

これにより、化学反応がごく一部の温度で進行し、熱損傷を低減し、熱膨張の不一致による応力を最小限に抑え、膜と基板間の不要な拡散を防ぎます。

トレードオフと限界の理解

強力である一方で、PECVDには妥協点がないわけではありません。情報に基づいた意思決定を行うためには、その限界を明確に理解する必要があります。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、堆積中に基板表面を衝突する可能性があります。非常に敏感な電子材料の場合、これによりデバイスの性能を損なう可能性のある構造的損傷を引き起こすことがあります。

この限界により、プラズマが別のチャンバーで生成され、基板を直接曝露から保護するリモートPECVDの開発につながりました。

膜の純度と組成

プラズマの複雑な化学環境は、前駆体ガスからの水素など、望ましくない元素が堆積膜に組み込まれることがあります。

これは、膜の密度、光学特性、電気特性に影響を与える可能性があります。

膜の応力と柔軟性

PECVD膜は、成長中のイオン衝撃と化学的組み込みにより、かなりの内部応力を示すことがあります。

いくつかの研究で指摘されているように、これにより、低圧化学気相成長法(LPCVD)などの他の方法で製造された膜よりも柔軟性の低い膜になる可能性があります。

目標に合った適切な選択

PECVDの選択は、基板の要件と最終的な膜の望ましい特性に完全に依存します。

- 温度に敏感な基板への堆積が主な焦点である場合: PECVDは、その根本的な低温動作により優れた選択肢です。

- 高い堆積速度を達成することが主な焦点である場合: PECVDは、アモルファスまたは微結晶膜を製造するための大幅な速度上の利点を提供します。

- デリケートな材料の表面損傷を最小限に抑えることが主な焦点である場合: 直接的なプラズマ衝撃の影響を避けるために、リモートPECVDまたは代替方法を検討する必要があります。

最終的に、PECVDは、熱的制約により不可能であったであろう場所で、高度な薄膜を正確に製造するための強力で多用途なツールを提供します。

要約表:

| 主要な側面 | PECVDの特性 |

|---|---|

| プロセス温度 | 低い(通常約350°C) |

| エネルギー源 | プラズマ(RF電界) |

| 主な利点 | 熱に敏感な材料への堆積を可能にする |

| 主な限界 | プラズマ誘起基板損傷の可能性 |

| 理想的な用途 | アモルファス/微結晶膜の高速堆積 |

薄膜堆積能力を向上させる準備はできていますか? KINTEKは、正確な低温処理用に設計されたPECVDシステムを含む、高度なラボ機器を専門としています。当社のソリューションは、研究者や製造業者が熱損傷なしに敏感な基板上に高品質の膜を堆積させるのに役立ちます。今すぐ専門家にお問い合わせください。当社のPECVD技術がお客様の材料研究と生産をどのように加速できるかについてご相談ください!

ビジュアルガイド

関連製品

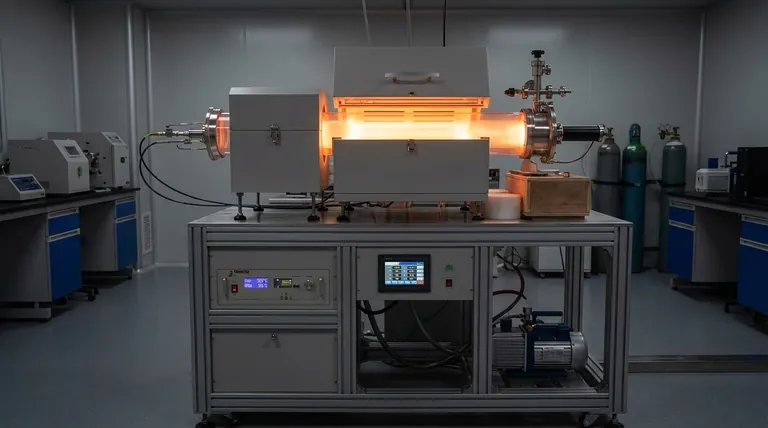

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用