手短に言えば、直感に反します。物理蒸着(PVD)は高圧によって定義されるのではなく、その逆によって定義されます。このプロセスは高真空環境で行われ、これは私たちが日常経験する気圧よりも数百万倍も低い、極めて低圧の状態です。

PVDコーティングにとって重要な要素は、圧力をかけることではなく、強力な真空を作り出すことです。この低圧環境は、コーティングの純度を確保し、気化した材料がその供給源から部品の表面まで妨げられることなく移動できるようにするために不可欠です。

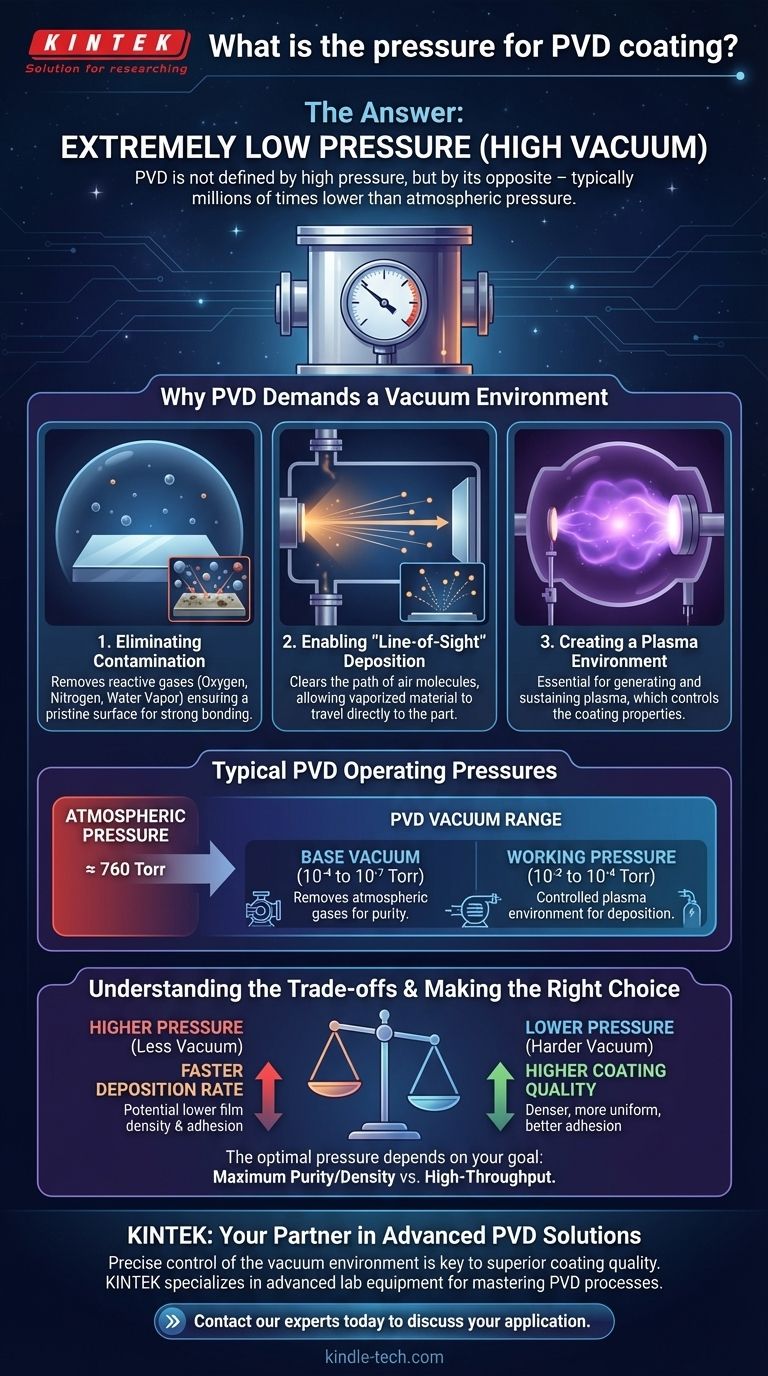

PVDが真空環境を必要とする理由

PVDプロセスを理解するには、まず真空チャンバーの基本的な役割を理解する必要があります。この制御された低圧環境は、偶発的な詳細ではなく、プロセス全体を可能にする中核的な要件です。

汚染の排除

コーティング前には、部品は油、酸化物、その他の汚染物質を除去するために綿密に洗浄されます。このきれいな表面を空気にさらすと、瞬時に新たな酸化層や汚染が発生します。

真空チャンバーは、酸素、窒素、水蒸気などの反応性ガスを除去するために排気されます。これにより、清浄な表面が清潔に保たれ、基板とコーティング材料との間に強力で直接的な結合が可能になります。

「見通し線」蒸着の実現

PVDは、固体材料(「ターゲット」)を個々の原子または分子に気化させることによって機能します。これらの気化された粒子は、チャンバー内を移動して、コーティングされる部品に付着する必要があります。

通常の気圧では、これらの粒子は何十億もの空気分子と衝突し、散乱してターゲットに到達することはありません。真空はこの経路をクリアにし、コーティング材料が基板上に均一に堆積するための「見通し線」軌道を作り出します。

プラズマ環境の生成

スパッタリングなどの多くの現代のPVDプロセスでは、プラズマ(通常はアルゴンなどのイオン化ガス)を使用してコーティング源材料を衝撃します。

このプラズマは、低圧環境でのみ生成および維持できます。真空により、このプロセスガスの導入を正確に制御でき、これは堆積膜の最終的な特性を制御するために不可欠です。

典型的なPVD動作圧力

「真空」は一般的な用語ですが、特定の圧力レベルは、慎重に制御される重要なプロセスパラメータです。

高真空範囲

プロセスは、チャンバーを「ベース圧力」まで排気することから始まります。これは非常に高い真空で、多くの場合10⁻⁴~10⁻⁷ Torr(または約10⁻²~10⁻⁵パスカル)の範囲です。この最初のステップで、不要な大気ガスが除去されます。

プロセスガスの役割

ベース圧力が達成されると、多くの場合、アルゴンのような高純度不活性ガスがチャンバーに導入されます。これにより、圧力がわずかに上昇して「作動圧力」になり、通常は10⁻²~10⁻⁴ Torr程度になります。

この制御された低圧ガス環境は、スパッタリング用のプラズマを生成したり、堆積粒子のエネルギーを制御したりするために使用されます。この「より高い」作動圧力であっても、環境は依然として大気と比較して非常に強い真空です。

トレードオフの理解

正確な作動圧力は、最終的なコーティングの特性を変更するためにエンジニアが調整する変数です。単一の固定された数値ではありません。

圧力と堆積速度

一般的に、より高い作動圧力(つまり、強度の低い真空)は、プラズマ内の衝突を増加させ、コーティング材料が堆積する速度を速める可能性があります。ただし、これにはしばしばコストがかかります。

圧力とコーティング品質

より低い作動圧力(より強い真空)は、通常、より高品質のコーティングをもたらします。コーティング粒子がより高いエネルギーで、より少ない不純物で基板に到達するため、堆積膜はより高密度で、より均一で、より優れた密着性を持ちます。

目標に合った適切な選択をする

最適な圧力は、コーティングされた部品に求められる結果によって完全に異なります。

- 最高の純度と密度が主な焦点である場合:清浄な環境と高エネルギー堆積を確保するために、より低い作動圧力(より高い真空)が推奨されます。

- 高いスループットと速度が主な焦点である場合:膜密度の潜在的なトレードオフを受け入れながら、堆積速度を上げるためにわずかに高い作動圧力が使用されることがあります。

- 特定の膜構造の作成が主な焦点である場合:圧力は、温度やバイアス電圧などの他の変数と慎重にバランスが取られ、目的の形態が達成されます。

最終的に、低圧真空環境を制御することが、PVDコーティングの品質、耐久性、性能を制御するための鍵となります。

要約表:

| PVD圧力段階 | 典型的な圧力範囲(Torr) | 目的 |

|---|---|---|

| ベース真空 | 10⁻⁴~10⁻⁷ | 純粋な環境のために大気ガスと汚染物質を除去します。 |

| 作動圧力 | 10⁻²~10⁻⁴ | 堆積プロセス用の制御されたプラズマ環境を作成します。 |

優れたコーティング品質と性能を実現する準備はできていますか?

真空環境の正確な制御が、PVDコーティングを非常に耐久性があり効果的にしています。KINTEKでは、PVDコーティングのようなプロセスを習得するために必要な高度な実験装置と消耗品の提供を専門としています。新しい材料を開発している場合でも、生産を最適化している場合でも、当社のソリューションは現代の研究所の厳しい要求を満たすように設計されています。

お客様の特定のアプリケーションをどのようにサポートできるか、ぜひご相談ください。 今すぐ当社の専門家にお問い合わせください。PVDコーティングの課題に最適な機器を見つけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- ラミネート・加熱用真空熱プレス機