物理気相成長(PVD)の核となるのは、固体材料を蒸気に変換し、それが部品の表面に凝縮して薄く密着性の高い膜を形成する真空ベースのコーティングプロセスです。この微細な層は物理的なバリアとして機能し、部品の耐食性、耐摩耗性、耐摩耗性を大幅に向上させます。

多くの表面処理プロセスが表面保護を提供できますが、PVDは際立っています。これは単なるコーティングとしてではなく、電気めっきなどの従来の工法と比較して優れた耐久性と耐食性を提供する、設計された表面改質として理解されるべきです。

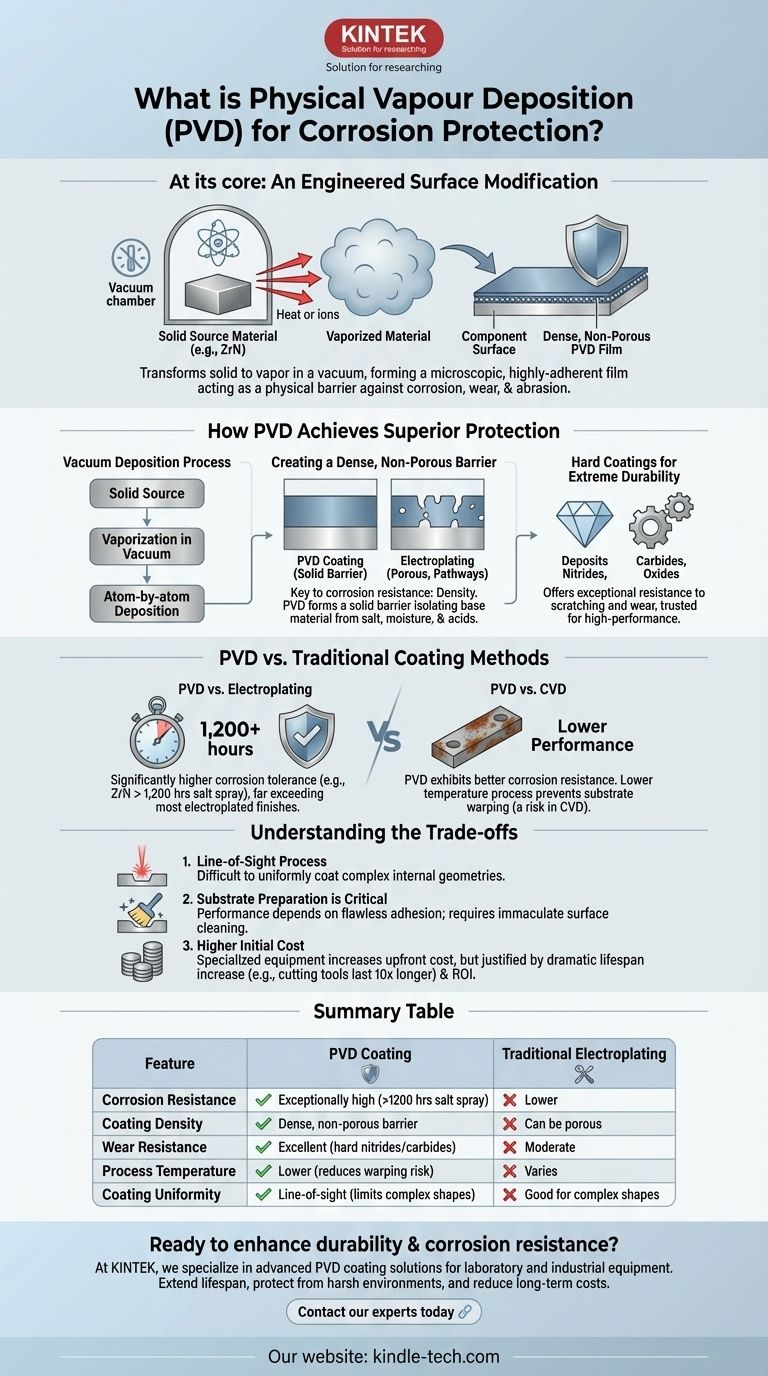

PVDがいかにして優れた保護を実現するか

PVDは単一の技術ではなく、一連のプロセスの総称です。スパッタリング堆積やアーク放電堆積などの方法はすべて、真空中で材料を気化・堆積させるという同じ基本原理で動作します。

真空堆積プロセス

まず、コーティングされる部品を真空チャンバー内に配置します。次に、窒化ジルコニウムなどの金属やセラミックなどの固体材料源を、熱やイオンの衝突によって気化させます。

この気化された材料は真空を通過し、部品の表面に原子レベルで堆積し、非常に緻密で均一な膜を形成します。

高密度で非多孔質なバリアの形成

PVDの耐食性の鍵は、膜の密度にあります。多孔質で腐食の経路を作り得る電気めっきとは異なり、PVDコーティングは固体の非多孔質なバリアを形成します。

このバリアは、塩分、湿気、酸性化合物などの腐食性物質から母材を効果的に隔離します。

極端な耐久性のための硬質コーティング

PVDは、窒化物、炭化物、酸化物など、極めて硬く耐久性のある材料を堆積させるためによく使用されます。これらの硬質コーティングは、化学的攻撃に耐えるだけでなく、引っかき傷や摩耗に対しても優れた耐性を提供します。

耐食性と耐摩耗性のこの二重の利点があるため、PVDは高性能な用途で信頼されています。

PVDと従来のコーティング方法の比較

表面処理を評価する際には、PVDをより古く、より確立された方法と比較することが不可欠です。

電気めっきに対する優位性

PVDは電気めっきよりもはるかに高い耐食性を示します。試験では、窒化ジルコニウム(ZrN)などのPVDコーティングは、中性塩水噴霧試験で1,200時間を超える性能を示すことがわかっています。

このレベルの性能は、ほとんどの電気めっき仕上げを大きく上回り、長期的に錆や劣化を防ぐ上でPVDがより効果的であることを示しています。

PVDとCVDの区別

PVDは化学気相成長(CVD)とも頻繁に比較されます。どちらも高度な技術ですが、PVDコーティングの方が一般的に耐食性に優れています。

さらに、PVDは低温プロセスであるため、基材の潜在的な反りや特性変化(高温のCVDプロセスでリスクとなる)を防ぎます。

トレードオフの理解

非常に効果的である一方で、PVDは万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

ライン・オブ・サイト(直進性)プロセスである

PVDの重要な物理的原理は、その「ライン・オブ・サイト」(直進性)の性質です。気化された材料は直線的に移動するため、複雑な内部形状や深く窪んだ領域を均一にコーティングすることが困難になる場合があります。

基材の前処理が極めて重要

PVDコーティングの性能は、基材への密着性に完全に依存します。完璧な密着を保証するためには、部品の表面を真空チャンバーに入れる前に、徹底的に洗浄・前処理する必要があります。

初期コストが高い

特殊な装置と真空環境のため、PVDは従来の工法と比較して初期費用が高くなります。しかし、このコストは、部品の寿命と信頼性の劇的な向上によって正当化されることがよくあります。

例えば、PVDコーティングされた切削工具は、非コーティング工具よりも最大10倍長持ちし、明確な投資収益率をもたらします。

用途に合わせた適切な選択

適切なコーティングを選択するには、性能要件、部品の形状、予算のバランスを取る必要があります。

- 最大の耐食性と耐摩耗性が主な焦点である場合: PVDは、失敗が許されない過酷な環境にある重要な部品にとって、優れた技術的選択肢です。

- 複雑な内部形状のコーティングが主な焦点である場合: PVDが必要なカバレッジを達成できるか、あるいは無電解めっきなどの代替手段がより適切かどうかを慎重に評価する必要があります。

- 非重要部品の低コスト・大量生産が主な焦点である場合: 性能は低いものの、電気めっきなどの従来の工法の方が費用対効果の高いソリューションを提供する可能性があります。

最終的に、PVDを選択することは、部品の長期的な信頼性と性能への投資となります。

要約表:

| 特徴 | PVDコーティング | 従来の電気めっき |

|---|---|---|

| 耐食性 | 非常に高い(塩水噴霧試験で1200時間超) | 低い |

| コーティング密度 | 高密度で非多孔質なバリア | 多孔質になる可能性がある |

| 耐摩耗性 | 優れている(硬い窒化物・炭化物) | 中程度 |

| プロセス温度 | 低い(基材の反りリスクを低減) | 変動する |

| コーティングの均一性 | ライン・オブ・サイト(複雑な形状では限界がある場合がある) | 複雑な形状に対して良好 |

部品の耐久性と耐食性を向上させる準備はできていますか?

KINTEKでは、実験室および産業用機器向けの高度なPVDコーティングソリューションを専門としています。当社のコーティングは、クリティカルな部品の寿命を劇的に延ばし、過酷な環境から保護し、長期的なコストを削減することができます。

当社の専門家に今すぐお問い合わせいただき、当社のPVDコーティングがお客様固有の腐食および摩耗の課題をどのように解決できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- コーティング評価用電解セル