その核心において、物理蒸着(PVD)は、ナノスケールを含む高純度、高性能の薄膜およびコーティングを作成するために使用されるプロセス群です。高真空環境下で、固体源材料は、強烈な加熱やイオン衝撃などの物理的手段によって蒸気に変換されます。この蒸気は真空チャンバー内を移動し、ターゲット表面(基板)に凝縮し、原子ごとに膜を形成します。

物理蒸着は、高度に制御された「トップダウン」製造方法として最もよく理解されています。真空中で固体源から基板へ材料を物理的に転送し、特定のナノスケール特性を持つ極薄で純粋な膜を精密に構築することを可能にします。

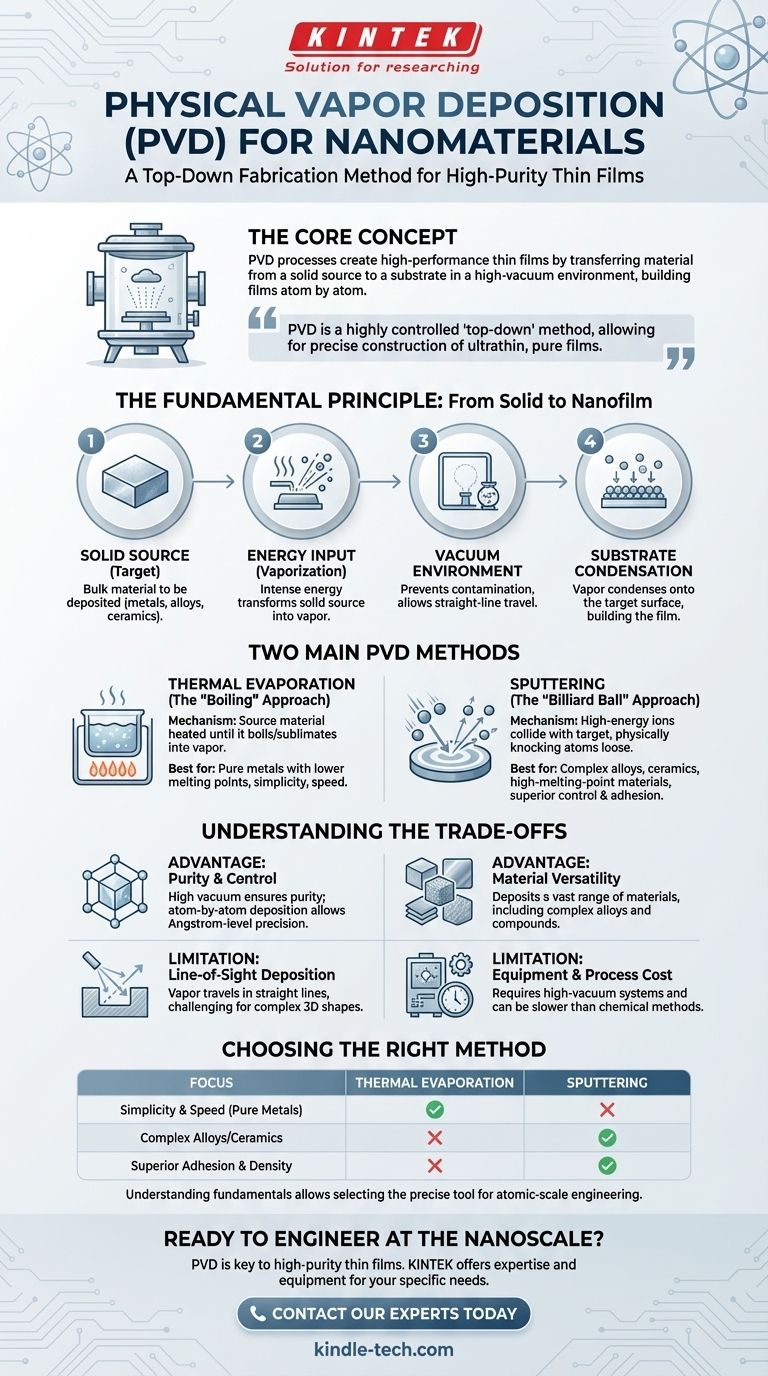

基本原理:固体からナノフィルムへ

PVDプロセスは、特定の技術に関係なく、共通の一連の原理に基づいて動作します。この基礎を理解することが、ナノ材料がそのような精度で合成される方法を理解する鍵となります。

真空環境

すべてのPVDプロセスは高真空チャンバー内で行われます。これは、空気やその他のガスを除去することで、源材料の蒸気が汚染物質と反応するのを防ぎ、最終的な膜の純度を確保するために重要です。真空はまた、原子が源から基板まで一直線に移動することを可能にします。

源材料(ターゲット)

これは、堆積させようとするバルク材料です。純粋な金属、複雑な合金、またはセラミックである可能性があります。PVDプロセスの目標は、このターゲットから個々の原子または小さな原子クラスターを解放することです。

エネルギー入力

固体源材料を蒸気に変換するにはエネルギーが必要です。使用されるエネルギーの種類が、2つの主要なPVD方法の主な区別です。このエネルギーは、固体ターゲットを結びつけている原子結合を克服するのに十分でなければなりません。

基板と凝縮

基板は、膜が堆積される対象物です。源材料から蒸発した原子がより冷たい基板に到達すると、エネルギーを失って凝縮し、表面に付着して目的のナノ構造または薄膜層を層ごとに形成します。

2つの主要なPVD方法の詳細

両方の方法が同じ基本原理に従いますが、蒸発した材料を生成する方法が、その利点と用途を決定します。この参照は、2つの主要なPVD技術を正しく特定しています。

熱蒸着:「沸騰」アプローチ

熱蒸着では、源材料は真空チャンバー内で加熱され、沸騰または直接昇華して気体状態になる温度に達します。

この方法は、水を沸騰させて蒸気を作るのと似ています。抵抗ヒーターまたは電子ビームが、固体材料を蒸発させるのに必要な強烈な熱を提供し、それが基板をコーティングします。

スパッタリング:「ビリヤードボール」アプローチ

スパッタリングは、熱ではなく運動量伝達を使用します。真空チャンバー内で、高電圧の電場が重い不活性ガス(アルゴンなど)を励起し、プラズマを生成します。

これらの高エネルギーイオンは、源材料(ターゲット)に向かって加速されます。衝突すると、ターゲットの表面から原子を物理的に叩き出し、これはキューボールがビリヤードボールのラックを崩すのと似たプロセスです。これらの放出された原子は基板に移動し、膜を形成します。

PVDのトレードオフを理解する

PVDはナノ材料合成のための強力なツールですが、その利点と限界を理解することが不可欠です。

利点:純度と制御

真空環境は、汚染物質が最小限に抑えられるため、極めて高い純度を保証します。堆積は原子ごとに発生するため、エンジニアは膜厚をオングストロームレベルの精度(1オングストロームは1ナノメートルの10分の1)で制御できます。

利点:材料の多様性

PVDは、金属、合金、セラミック、および他の方法では処理が困難または不可能な化合物を含む、非常に広範囲の材料を堆積させることができます。特にスパッタリングは、組成を変更することなく複雑な合金を堆積させるのに優れています。

限界:直視堆積

PVDは指向性プロセスです。蒸発した材料は、源から基板まで一直線に移動します。これにより、複雑な幾何学的形状やアンダーカットを持つ複雑な三次元形状を均一にコーティングすることが困難になります。

限界:装置とプロセスのコスト

PVDシステムには、高価な高真空チャンバー、洗練された電源、および制御システムが必要です。このプロセスは、化学堆積方法と比較して比較的遅い場合もあり、大規模生産の運用コストを増加させます。

適切なPVD方法の選択

適切なPVD技術の選択は、堆積される材料と最終的な膜の望ましい特性に完全に依存します。

- 単純さと、低融点純金属の速度を重視する場合:熱蒸着が最も直接的で費用対効果の高い選択肢となることが多いです。

- 複雑な合金、セラミック、または高融点材料の堆積を重視する場合:スパッタリングは、組成の優れた制御を提供し、はるかに広い範囲の源材料に対応します。

- 基板への強い密着性を持つ高密度膜の作成を重視する場合:スパッタリングは一般的に、熱蒸着よりも密着性が高く、より密に充填された膜を生成します。

これらの基本的なメカニズムを理解することで、原子スケールで材料を設計するために必要な正確なツールを選択できます。

要約表:

| PVD方法 | 主要メカニズム | 最適用途 | 主要な利点 |

|---|---|---|---|

| 熱蒸着 | 源材料を加熱して蒸発させる(沸騰/昇華) | 低融点純金属 | 単純さと速度 |

| スパッタリング | イオン衝撃によりターゲットから原子を叩き出す | 複雑な合金、セラミック、高融点材料 | 膜組成と密着性の優れた制御 |

ナノスケールでのエンジニアリングの準備はできていますか?

PVDは、最も要求の厳しいアプリケーション向けに高純度、高性能の薄膜を作成するための鍵です。熱蒸着の単純さが必要な場合でも、スパッタリングの高度な機能が必要な場合でも、KINTEKは、お客様のラボの特定のニーズを満たす専門知識と機器を備えています。

PVDソリューションがお客様の研究開発をどのように強化できるかについて話し合うために、今すぐ当社の専門家にご連絡ください。高度なラボ機器のパートナーであるKINTEKが、原子レベルの精度を達成するお手伝いをいたします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート