簡単に言えば、物理蒸着とは、固体材料の超薄膜を基板として知られる表面上に形成するために使用される技術のカテゴリです。これらの方法は、熱や電気機械力などの物理的手段を用いて、真空チャンバー内でソース材料から基板へ原子または分子を移動させ、化学反応を伴いません。

物理蒸着の核心原理は単純です。それは、材料をソースからターゲットへ物理的に移動させるプロセスです。原子レベルで高度に制御された「スプレー塗装」のようなものだと考えてください。ここで「塗料」は蒸気になったソース材料であり、「キャンバス」はコーティングしたい基板です。

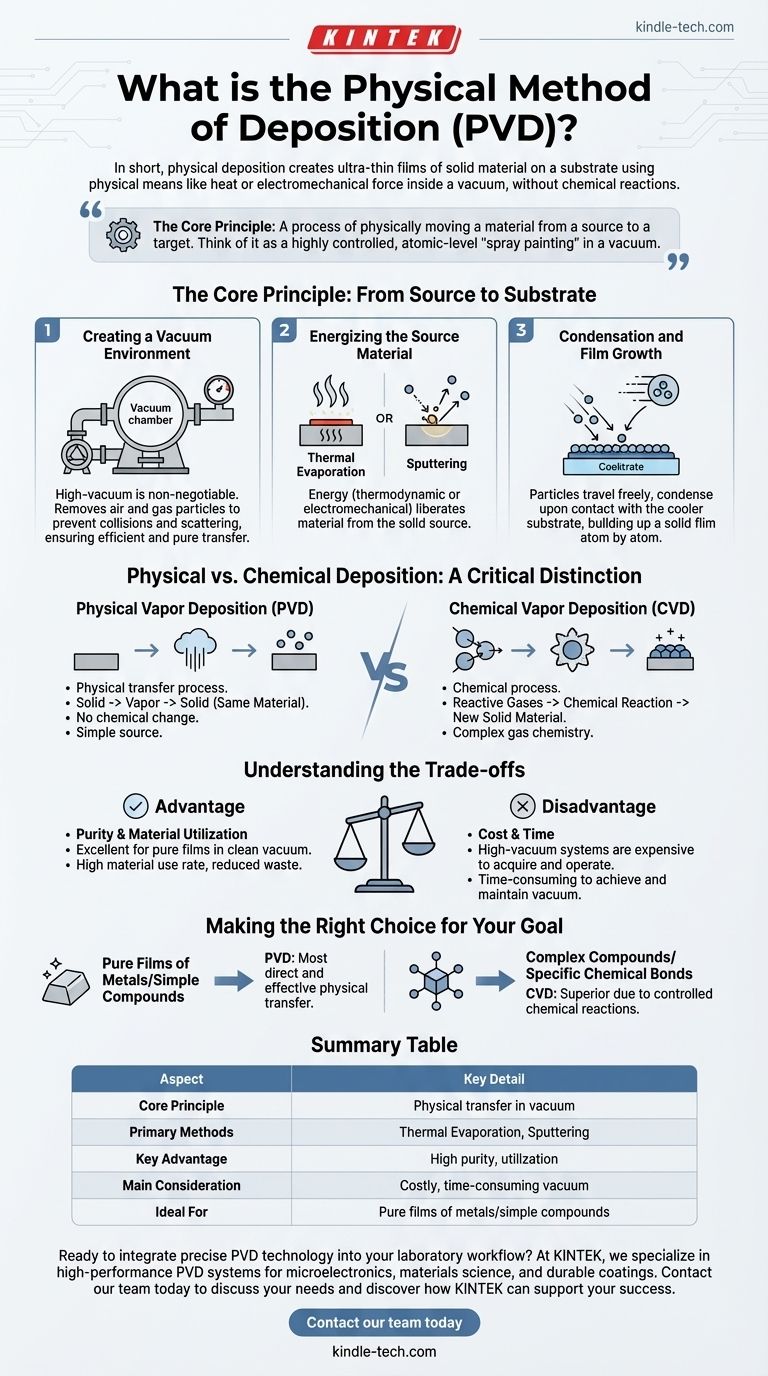

核心原理:ソースから基板へ

物理蒸着(PVD)は、物理蒸着の主要なクラスであり、機能するために3つの基本的なステップに依存するラインオブサイトプロセスです。各ステップは、高品質で均一な薄膜を形成するために不可欠です。

真空環境の作成

プロセス全体は高真空チャンバー内で実行されなければなりません。これは必須です。

真空は空気やその他のガス粒子を除去します。これらの粒子が存在すると、気化した材料と衝突して散乱させ、材料が効率的かつ純粋に基板に到達するのを妨げます。

ソース材料の活性化

材料を移動させるには、まず固体ソースから解放されなければなりません。

これは、通常、熱力学的または電気機械的手段によって大量のエネルギーを加えることで達成されます。最も一般的な2つの方法は、材料を蒸気になるまで加熱する熱蒸着と、高エネルギーイオンを使用してソースから原子を叩き出すスパッタリングです。

凝縮と膜の成長

材料の粒子が真空を自由に移動した後、より低温の基板に到達します。

接触すると、それらは固体状態に戻って凝縮し、表面に原子ごとに徐々に積み重なって薄い固体膜を形成します。

物理蒸着と化学蒸着:重要な区別

蒸着技術は、物理的(PVD)と化学的(CVD)の2つのファミリーに大別されます。それらの根本的な違いを理解することが、プロセスを理解する鍵となります。

決定的な違い

物理蒸着(PVD)は物理的な転写プロセスです。材料は固体として始まり、蒸気になり、同じ固体材料として基板上に着地します。化学変化は発生しません。

化学蒸着(CVD)は化学プロセスです。反応性前駆体ガスをチャンバーに導入し、それが基板表面で反応・分解して全く新しい固体材料を形成します。

ソースの単純さ

PVDは、複雑または危険な前駆体ガスを必要としないため、より単純なプロセスと見なされることがよくあります。ソースは、単に堆積させたい固体材料です。

対照的に、CVDは、目的の膜を生成するために慎重に制御されたガス化学に依存します。

トレードオフの理解

強力である一方で、物理蒸着法は万能な解決策ではありません。PVDを使用するという選択には、明確な利点と欠点があります。

利点:純度と材料利用率

クリーンな真空環境での直接的な物理転写であるため、PVDは非常に純粋な膜の作成に優れています。

また、高い材料利用率も提供します。これは、より多くのソース材料が基板上にうまく堆積し、廃棄物を削減することを意味します。

欠点:コストと時間

PVDの主な欠点は、高真空システムが必要なことです。

これらのシステムは、取得と運用に費用がかかります。必要な真空を達成し維持することも時間がかかり、これによりプロセス全体が一部の化学的代替手段よりも遅くなる可能性があります。

目標に合った適切な選択をする

蒸着方法の選択は、最終的な膜に要求される材料特性と、アプリケーションの制約に完全に依存します。

- 金属または単純な化合物の純粋な膜を堆積させることが主な焦点である場合:PVDは、その物理転写メカニズムにより、最も直接的で効果的な選択肢となることがよくあります。

- 複雑な化合物や特定の化学結合を形成する必要がある膜を作成することが主な焦点である場合:化学蒸着(CVD)は、そのプロセスが制御された化学反応に基づいているため、おそらく優れた方法です。

最終的に、物理蒸着は現代の製造業における基本的な技術であり、マイクロエレクトロニクスから耐久性のある消費者向け製品まで、あらゆるものに不可欠な高性能コーティングの作成を可能にします。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 核心原理 | 真空中で固体ソースから基板への材料の物理的転写。 |

| 主要な方法 | 熱蒸着、スパッタリング。 |

| 主な利点 | 高い材料純度と利用率。 |

| 主な考慮事項 | 高真空環境が必要であり、コストと時間がかかる場合があります。 |

| 理想的な用途 | 金属および単純な化合物の純粋な膜の堆積。 |

精密なPVD技術を研究室のワークフローに統合する準備はできていますか?

KINTEKでは、信頼性と優れた薄膜結果のために設計された高度なPVDシステムを含む、高性能ラボ機器を専門としています。マイクロエレクトロニクス、材料科学、または耐久性のあるコーティングの作成に焦点を当てているかどうかにかかわらず、当社の専門家がお客様の研究開発を強化するための適切なソリューションを選択するお手伝いをいたします。

今すぐ当社のチームにお問い合わせください。お客様の特定の蒸着ニーズについて話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート