焼成の直接的な出力は、熱的に精製された、または化学的に変化した固体材料です。このプロセスでは、低酸素環境下で高温を使用し、水や二酸化炭素などの揮発性物質を追い出し、化合物を分解し、または材料の結晶構造を融解させずに変化させます。

焼成は最終的な製造工程ではなく、重要な準備工程です。その主な目的は、生の不純な固体を、製錬や化学合成などの後続のプロセスに最適化された、より濃縮され、安定した、または反応性の高い材料に変えることです。

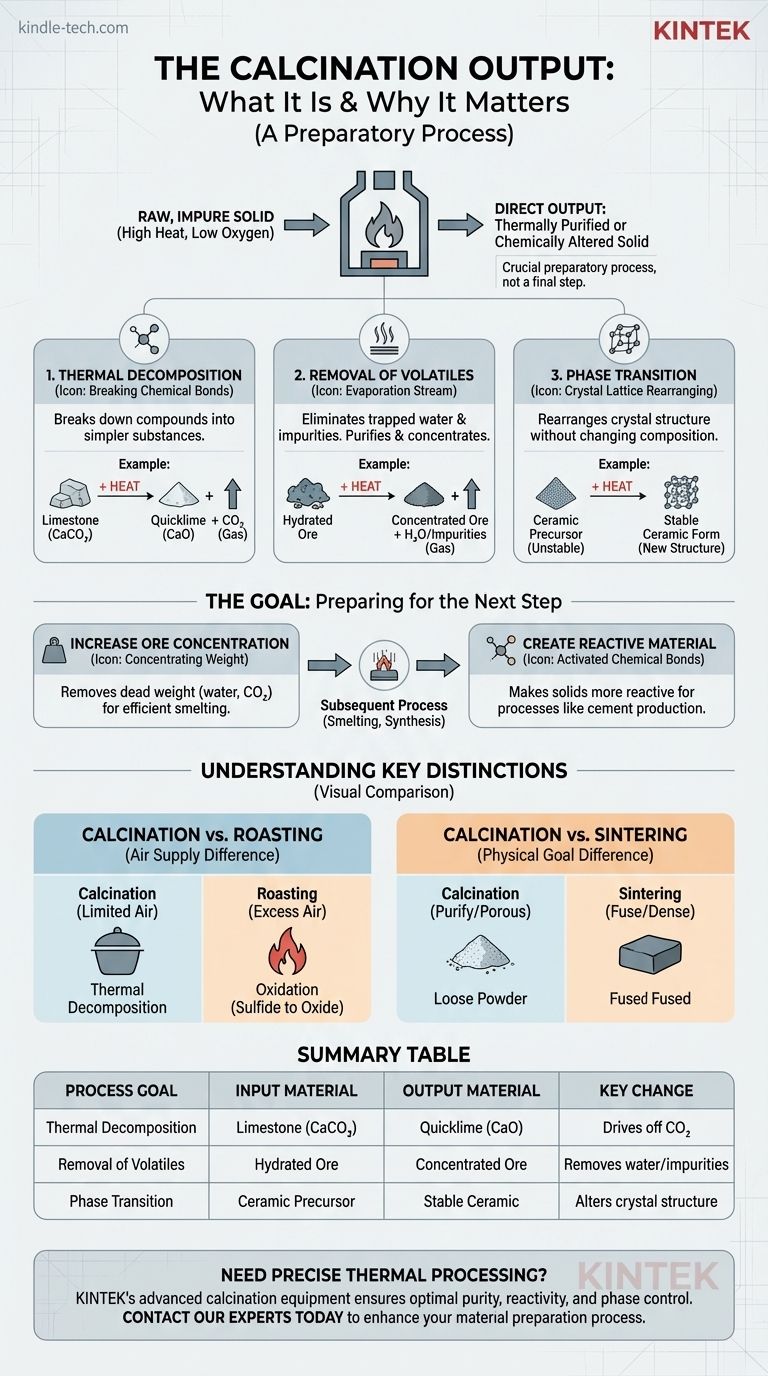

焼成中に何が変化するのか?

焼成は、慎重に制御された加熱を通じて材料に特定の物理的および化学的変化を誘発することでその目標を達成します。出力は、これらの変換のどれが発生するかによって定義されます。

熱分解

これは焼成の最も一般的な目的です。熱が化合物を2つ以上のより単純な物質に分解します。

典型的な例は、石灰石からの石灰の製造です。炭酸カルシウム(CaCO3)を加熱すると、二酸化炭素(CO2)が放出され、酸化カルシウム(CaO)、つまり生石灰が残ります。

揮発性成分の除去

焼成は、固体内に閉じ込められた揮発性不純物を除去するのに非常に効果的です。これにより、目的の材料が精製され、濃縮されます。

これには、物理的に吸着された水(乾燥)の除去、そしてさらに重要なことには、水和鉱物から化学的に結合した水分子を除去する脱水プロセスが含まれます。

相転移の誘発

時には、目標は化学組成を変えることではなく、材料の内部結晶構造、つまり相を変えることです。

材料を加熱すると、その原子が再配列して、多くの場合、より安定したまたは有用な異なる結晶形になることがあります。これは、特定の種類のセラミックスや触媒の製造における一般的なステップです。

目標:次のステップのための材料準備

焼成の出力を理解するには、それが目的を達成するための手段として捉える必要があります。結果として得られる固体が最終製品であることはめったになく、より要求の厳しい産業用途のために準備されたものです。

鉱石濃度の増加

冶金学では、焼成は製錬前の鉱石を処理するために使用されます。水和酸化物から水を除去したり、炭酸塩鉱石から二酸化炭素を除去したりすることで、このプロセスは無駄な重量を取り除きます。

これにより、鉱石中の金属の割合が大幅に増加し、その後のエネルギー集約的な製錬プロセスがより効率的で費用対効果の高いものになります。

より反応性の高い材料の作成

焼成された製品は、多くの場合、元の原材料よりも化学的に反応性が高くなります。

石灰石を焼成して生成される石灰(酸化カルシウム)は、他の成分と容易に反応するため、セメント製造の重要な成分です。元の石灰石はそうではありません。

重要な区別の理解

焼成が何を生み出すのかを真に理解するためには、異なる目標と出力を持つ類似の高温プロセスと区別することが重要です。

焼成 vs. 焙焼

主な違いは空気の存在です。焼成は、熱分解を引き起こすために空気がないか、供給が制限された状態で行われます。

対照的に、焙焼は過剰な空気中で加熱することです。その目的は酸化を誘発することであり、通常、金属硫化物鉱石を金属酸化物に変換します。

焼成 vs. 焼結

これらのプロセスは、物理的な目標が異なります。焼成は、材料を精製または分解することを目的とし、多くの場合、より多孔質または粉末状にします。

焼結は、熱を使用して小さな粒子を単一の固い塊に融合させ、融解させずに強度と密度を高めます。

焼成を効果的に適用する

望ましい出力によって、このプロセスをどのように、いつ使用すべきかが決まります。あなたの選択は、出発材料と最終目標に完全に依存します。

- 石灰またはセメントの製造が主な焦点の場合:石灰石(炭酸カルシウム)を石灰(酸化カルシウム)に熱分解するために焼成を使用します。

- 製錬用の金属鉱石の準備が主な焦点の場合:水または二酸化炭素を除去し、目的の金属酸化物を濃縮するために焼成を適用します。

- 特定の材料特性の開発が主な焦点の場合:原材料の相転移と結晶構造を正確に制御するために焼成を使用します。これはセラミックスや触媒製造で一般的な方法です。

最終的に、焼成は、固体材料を最終用途のために精製および準備するための基礎的な熱処理プロセスです。

要約表:

| プロセス目標 | 投入材料 | 出力材料 | 主な変化 |

|---|---|---|---|

| 熱分解 | 石灰石 (CaCO₃) | 生石灰 (CaO) | CO₂を放出 |

| 揮発性物質の除去 | 水和鉱石 | 濃縮鉱石 | 水/不純物を除去 |

| 相転移 | セラミック前駆体 | 安定セラミック | 結晶構造を変化 |

材料に精密な熱処理が必要ですか? KINTEKの高度な焼成装置は、研究所および産業用途向けに設計されており、鉱石、セラミックス、化学前駆体の最適な純度、反応性、相制御を保証します。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の材料準備プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用1800℃マッフル炉