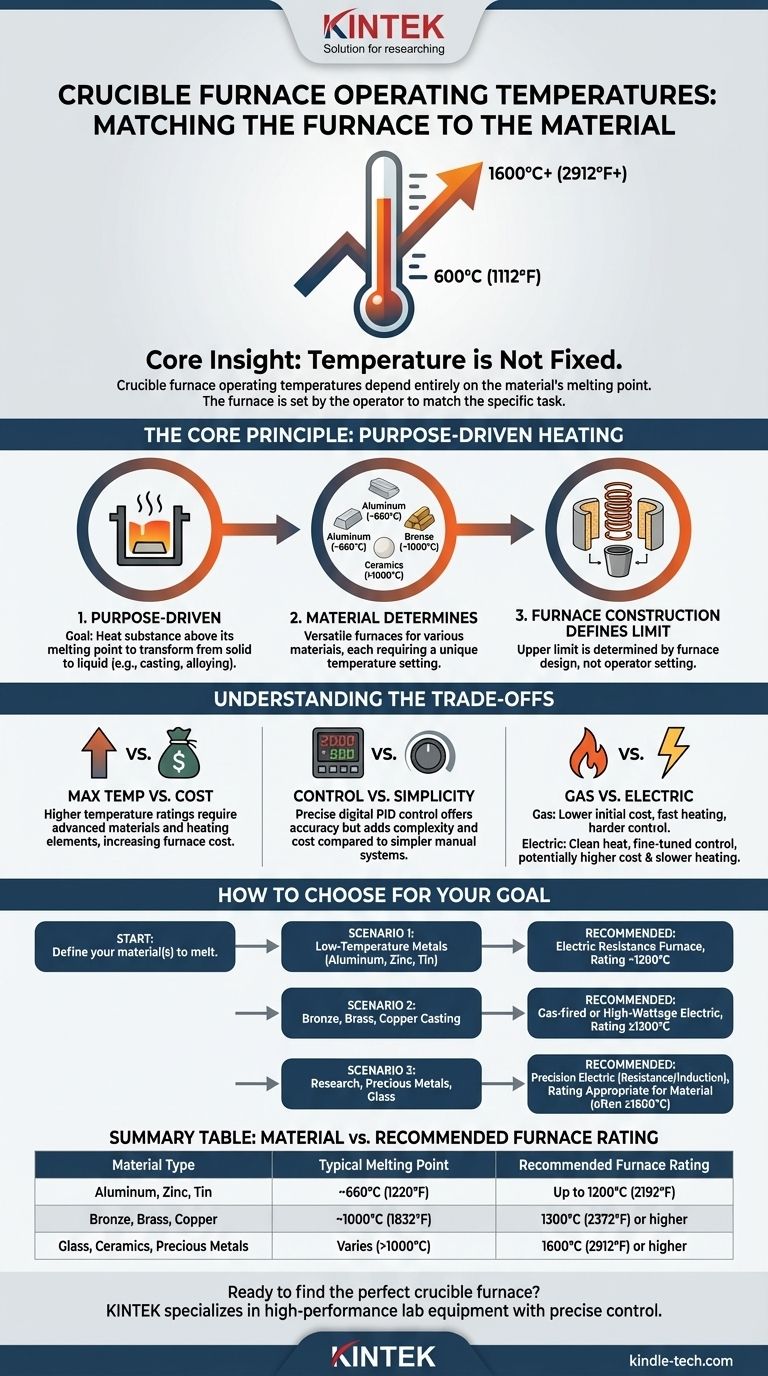

るつぼ炉の動作温度は固定されていません。それらは可変であり、処理される材料の融点によって完全に決定されます。低温金属用の単純な炉が約600〜1100°C(1112〜2012°F)で動作する可能性がある一方で、鋳造作業やセラミック用の高性能モデルは簡単に1600°C(2912°F)を超えることがあります。炉の温度は、特定の作業に合わせてオペレーターが設定します。

核心的な洞察は、るつぼ炉には単一の「動作温度」がないということです。代わりに、最大温度定格があります。重要な問題は、炉の温度が何度かではなく、その最大定格が溶融する必要のある特定の材料に対して十分に高いかどうかです。

核心原則:炉を材料に合わせる

るつぼ炉は、固体の材料を液化するという特定の目的のために設計されたツールです。これに必要な温度は、炉自体ではなく、材料自体の特性です。

温度は目的に応じて決まる

るつぼ炉の主な目的は、物質をその融点以上に加熱することです。これにより、鋳造、合金化、または精製のために固体から液体状態に変化させます。

これは他の加熱プロセスとは根本的に異なります。例えば、焼結炉は、バルク材料を液化することなく粒子を融合させるために、意図的に融点以下で動作します。

材料が目標温度を決定する

るつぼ炉の汎用性により、それぞれ独自の融点を持つ幅広い材料に使用されます。

アルミニウムを溶融する炉は、660°C(1220°F)をわずかに超える温度に設定されます。同じ鋳造工場で青銅を溶融する場合は、1000°C(1832°F)を超える温度に炉を設定する必要があります。ガラスや特定のセラミック用の特殊な炉は、さらに高い温度で動作します。

炉の構造が限界を定める

オペレーターが目標温度を設定する一方で、炉の構造が達成可能な最高温度を定めます。この上限は、発熱体、断熱材、そして最も重要なるつぼ材料によって決定されます。

トレードオフの理解

炉の選択には、その能力と特定のニーズおよび予算のバランスを取ることが含まれます。単一の「最適な」炉はなく、その作業に最も適した炉があるだけです。

最高温度とコスト

炉の最高温度定格とコストの間には直接的な相関関係があります。より高い温度に到達するには、より高度な発熱体、より厚い断熱材、および純粋な炭化ケイ素やその他のセラミックのようなより特殊な材料で作られたるつぼが必要であり、これらすべてが価格を上昇させます。

制御とシンプルさ

参考文献には「精密な温度制御」の利点が述べられています。これは通常、デジタルPID(比例積分微分)コントローラーと熱電対によって達成されます。これらのシステムは優れた精度を提供しますが、手動で調整するガス炉や基本的な電気モデルと比較して、複雑さとコストが増加します。

ガスと電力

ガス焚き炉は、初期費用が低く、非常に迅速に高温に到達できることが多いです。ただし、精密な制御が難しい場合があります。

電気抵抗炉または誘導炉は、非常にクリーンな熱と微調整された温度制御を提供しますが、購入価格が高く、加熱サイクルが遅い場合があります。

目標に合わせた選び方

適切な選択は、溶融する予定の材料に完全に依存します。まず材料を定義し、次にその温度要件を安全かつ効率的に満たすことができる炉を見つけます。

- 低温金属(例:アルミニウム、亜鉛、錫)が主な焦点の場合: 最大定格が約1200°C(2192°F)のシンプルで費用対効果の高い電気抵抗炉で十分です。

- 青銅、真鍮、または銅の鋳造が主な焦点の場合: 安全な動作マージンを提供するために、少なくとも1300°C(2372°F)定格の、より堅牢な炉(ガス焚きまたは高ワット数の電気モデル)が必要です。

- 研究、貴金属、またはガラスが主な焦点の場合: 高純度のるつぼと特定の材料に適した温度定格を備えた精密制御電気炉(抵抗または誘導)が不可欠です。

最終的に、適切な炉の選択は、溶融する予定の特定の材料を明確に理解することから始まります。

要約表:

| 材料の種類 | 一般的な融点 | 推奨される炉の定格 |

|---|---|---|

| アルミニウム、亜鉛、錫 | 約660°C (1220°F) | 最大1200°C (2192°F) |

| 青銅、真鍮、銅 | 約1000°C (1832°F) | 1300°C (2372°F)以上 |

| ガラス、セラミック、貴金属 | 様々 (1000°C超) | 1600°C (2912°F)以上 |

研究室のニーズにぴったりのるつぼ炉を見つける準備はできましたか? KINTEKは高性能ラボ機器を専門とし、アルミニウムから先進セラミックまで、さまざまな材料に対応する精密な温度制御を備えたるつぼ炉を提供しています。当社の専門家が、お客様の材料の融点と運用要件に合った炉の選択をお手伝いします。今すぐ当社のチームにご連絡ください。個別相談を通じて、KINTEKの信頼性で溶融プロセスを強化しましょう。

ビジュアルガイド