要するに、誘導炉の主な目的は、電磁誘導の原理を使用して、電気伝導性のある金属を溶解するか、鍛造や熱処理などのプロセスで加熱することです。この方法は、材料自体の中で直接熱を発生させるため、燃料炉や電気アーク炉に代わる、クリーンで高速、かつ高度に制御可能な代替手段を提供します。

基本的な目標は単に金属を溶解することではなく、それを並外れた精度、純度、効率で行うことです。金属自体を発熱源に変えることで、誘導炉は外部からの汚染物質を排除し、最終製品の温度と化学組成に対して比類のない制御を提供します。

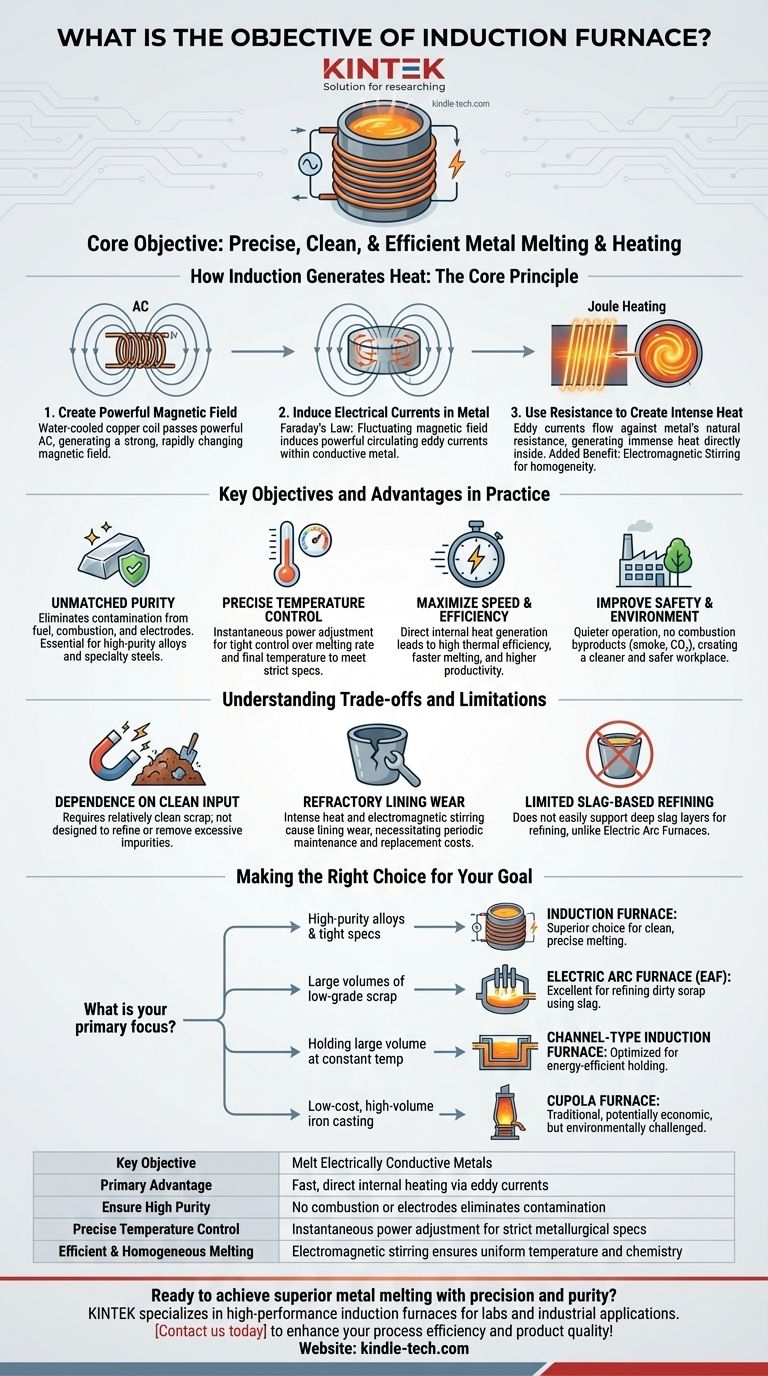

コア原理:誘導が熱を発生させる仕組み

誘導炉の目的を理解するには、まずその独自の動作原理を把握する必要があります。燃料を燃焼させたり、アークを発生させて熱を金属に伝達したりする他の炉とは異なり、誘導炉は金属の内部から加熱します。

ステップ1:強力な磁場の生成

炉は銅製の水冷コイルを中心に構築されています。このコイルに強力な交流(AC)電流を流します。

これにより、溶解する金属(チャージと呼ばれる)が配置されるコイルの内部および周囲の空間に、強力で急速に変化する磁場が生成されます。

ステップ2:金属内に誘導電流を発生させる

ファラデーの誘導の法則によれば、この変動する磁場は、導電性の金属チャージ内に強力な電流を誘導します。これらの循環する電流は渦電流として知られています。

ステップ3:抵抗を利用して強熱を発生させる

金属チャージには自然な電気抵抗があります。強力な渦電流がこの抵抗に逆らって流れると、ジュール熱と呼ばれるプロセスによって莫大な熱が発生します。

これは、電気が流れるときに電化製品のワイヤーが熱くなるのに似ていますが、鋼、鉄、銅、アルミニウムを溶解できるレベルまで増幅されています。熱は金属の内部で発生するため、プロセスは信じられないほど高速かつ効率的になります。

付加的な利点:自然な攪拌

強力な磁場と渦電流の二次的な効果として、溶融金属浴内で強力な攪拌作用が生じます。この電磁攪拌により、溶解物が均一になり、温度と化学組成が均一になるため、高品質の合金を製造するために不可欠です。

実際における主な目的と利点

誘導炉独自の加熱方法は、現代の産業におけるその目的を定義するいくつかの重要な利点をもたらします。

比類のない純度の達成

燃料がなく、燃焼がなく、電極が金属に接触しないため、炭素や硫黄などの元素による汚染のリスクが事実上排除されます。これにより、誘導炉は高純度合金、超合金、特殊鋼の製造に不可欠となります。

精密な温度制御の実行

コイルに供給される電力は、瞬時かつ高い精度で調整できます。これにより、オペレーターは溶解速度と溶融浴の最終温度を厳密に制御でき、毎回厳格な冶金仕様を満たすことができます。

速度と効率の最大化

熱がチャージ内で直接生成されるため、熱効率は非常に高くなります。溶解が迅速に開始され、バッチが炉内に留まる時間が短縮されます。これにより、外部熱伝達に依存する方法と比較して、生産性が向上し、エネルギー損失が減少します。

作業環境と環境の改善

誘導炉は大幅に静かで、使用場所で煙、CO₂、その他の汚染物質などの燃焼副産物を排出しません。これにより、鋳造所や製鋼所によりクリーンで安全、かつ環境に優しい作業環境が生まれます。

トレードオフと制限の理解

誘導炉は強力ですが、すべての溶解用途に万能な解決策ではありません。その制限を理解することは、適切な展開のために不可欠です。

クリーンな投入材料への依存

誘導プロセスは精錬技術ではなく溶解技術です。過剰な錆(酸化物)、汚れ、その他の非金属をチャージから除去するのは容易ではありません。したがって、高品質の製品を製造するためには、比較的きれいなスクラップ金属の供給が必要です。

耐火物ライニングの摩耗

激しい局所的な熱と絶え間ない電磁攪拌は、耐火物ライニング(金属を保持する耐熱セラミックるつぼ)に大きなストレスを与えます。このライニングは時間とともに摩耗し、定期的なメンテナンスと交換が必要となり、これはかなりの運用コストとなります。

スラグベースの精錬の制限

電気アーク炉とは異なり、誘導炉では溶融金属の上に深いスラグ層を維持することが容易ではありません。スラグは他のプロセスで不純物を吸収し、金属を精錬するために使用されます。したがって、誘導炉の精錬能力は限られています。

目標に応じた適切な選択

適切な炉技術の選択は、お客様の特定の産業目標に完全に依存します。

- 主な焦点が高純度合金または厳格な化学仕様を持つ特殊金属の製造である場合: クリーンな溶解と精密な制御を備えた誘導炉は、優れた選択肢となります。

- 主な焦点が構造用途のための低品位スクラップ鋼の大容量溶解である場合: 電気アーク炉(EAF)は、スラグプロセスを使用した汚れたスクラップの処理と精錬に優れているため、より適しています。

- 主な焦点が、最大エネルギー効率で大量の溶融金属を一定温度に保持することである場合: チャンネル型誘導炉はこの目的に特化して設計されており、他のタイプよりも優れています。

- 主な焦点が、化学的性質があまり重要でない低コストの大容量鋳鉄鋳造である場合: 従来のコークス炉キュポラ炉は依然として経済的に実行可能な選択肢かもしれませんが、環境からの圧力が高まっています。

結局のところ、誘導炉の目的を理解することは、精密でクリーンかつ効率的な溶解のためのツールとしてのその役割を認識することです。

要約表:

| 主要な目的 | 主な利点 |

|---|---|

| 電気伝導性金属の溶解 | 渦電流による高速な内部加熱 |

| 高純度の確保 | 燃焼や電極がないため汚染を排除 |

| 精密な温度制御 | 厳格な冶金仕様のための瞬時の電力調整 |

| 効率的かつ均一な溶解 | 電磁攪拌により温度と化学組成の均一性を確保 |

精度と純度で優れた金属溶解を実現する準備はできましたか?

KINTEKは、導電性金属のクリーンで効率的かつ制御された溶解を必要とする研究所および産業用途向けに設計された高性能誘導炉を専門としています。高純度合金、特殊鋼の取り扱い、または精密な熱処理が必要な場合でも、当社のソリューションは比類のない信頼性と結果をもたらします。

当社の誘導炉がプロセス効率と製品品質をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド