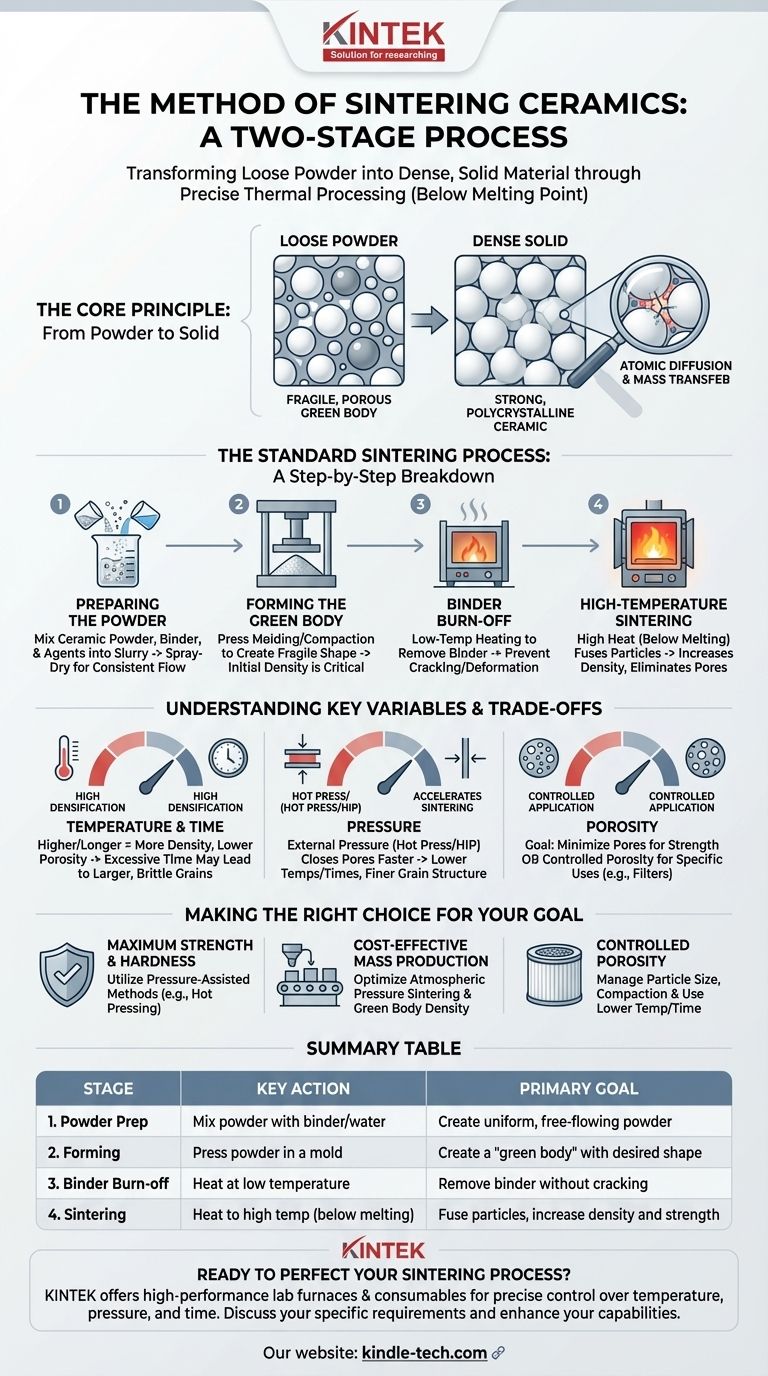

セラミックスの焼結方法は、本質的に2段階のプロセスです。まず、セラミックス粉末を結合剤と混合し、目的の形状に圧縮します。これを「成形体(グリーンボディ)」と呼びます。この壊れやすい物体は、その後非常に高い温度で加熱され、個々のセラミックス粒子が融合して、高密度で硬く、固体の最終製品となります。

焼結は単なる加熱ではなく、緩い粉末の塊を高密度の多結晶材料に変える精密な熱プロセスです。基本的な目標は、粒子間の空孔を除去し、特定の機械的および熱的特性を持つ強力で統一された微細構造を作り出すことです。

核心原理:粉末から固体へ

焼結中に何が起こるのか?

焼結は高温によって駆動される緻密化プロセスですが、重要なことに、この温度は材料の融点より低いです。液体に溶けるのではなく、セラミックス粒子の表面にある原子が移動可能になります。

この原子の移動により、粒子は接触点で結合し融合します。これは、寒い環境に放置された雪玉のバケツに似ています。時間が経つにつれて、個々の雪玉は水に溶けることなく、固体の氷の塊に融合します。

微視的な変化

プロセスが続くにつれて、粒子から質量が移動し、粒子間の空隙(または気孔)が埋められます。これにより、物体全体の体積が収縮し、密度が増加します。

最終的な結果は多結晶セラミックスであり、多くの微細な結晶粒が絡み合った固体材料です。強度や硬度などの最終的な特性は、これらの結晶粒のサイズと残存する気孔の量によって決まります。

標準的な焼結プロセス:段階的な内訳

ステップ1:粉末の準備

旅は生のセラミックス粉末から始まります。この粉末はしばしば水、結合剤(形状を保持するための接着剤の一種)、およびその他の薬剤と混合され、スラリーと呼ばれる均一な液状混合物を形成します。

このスラリーは通常、スプレードライされ、プレスに最適な一貫性のある自由流動性の粉末が作成されます。

ステップ2:成形体の形成

準備された粉末は金型に入れられ、高圧にさらされます。このステップは、プレス成形または圧縮として知られ、粉末を成形体(グリーンボディ)と呼ばれる壊れやすい予備的な形状に形成します。

成形体は目的の形状を持っていますが、顕著な強度はありません。その初期密度は、焼結部品の最終的な気孔率に直接影響するため、重要な要素です。

ステップ3:結合剤の焼却

最終的な高温焼成の前に、成形体は低温加熱サイクルを受けます。このステップの目的は、ステップ1で添加された結合剤をゆっくりと慎重に焼却することです。

この段階を急ぐと、結合剤ガスが急速に放出されるため、部品にひび割れや変形が生じる可能性があります。

ステップ4:高温焼結

これが最終的で最も重要な段階です。成形体は炉内で極端な温度に加熱され、しばしば数時間維持されます。この間、原子拡散と質量移動が起こり、粒子が融合し、気孔が除去され、部品が緻密化して収縮します。

目的の微細構造と最終特性を達成するために、正確な温度と持続時間が慎重に制御されます。

トレードオフと主要な変数の理解

温度と時間の役割

一般に、高温で焼結時間が長いほど、緻密化が進み、気孔率が低くなります。しかし、これにより結晶粒も大きくなります。

過度な粒成長は、セラミックスをより脆くすることがあり、有害となる場合があります。高密度を達成することと、最終的な粒径を制御することの間には、微妙なバランスがあります。

圧力の影響

熱間プレスや熱間静水圧プレス(HIP)のように、加熱中に外部圧力を加えることで、緻密化プロセスが劇的に加速されます。

圧力は気孔をより効果的に閉じ、より低い温度またはより短い時間で焼結を可能にします。これにより、多くの場合、優れた密度と微細な粒構造を持つ最終製品が得られます。

最終的な気孔率の制御

最終的な気孔率は、成形体の初期気孔率と焼結パラメータの直接的な結果です。最大の強度を得るために気孔を除去することが目標となることが多いですが、セラミックスフィルターのような一部の用途では、特定の制御された気孔率レベルが必要です。

原子拡散が遅い純粋な酸化物セラミックスの場合、低い気孔率を達成するには、非常に高い温度または圧力の助けが必要です。

目標に合った適切な選択をする

セラミックス製造で望ましい結果を達成するには、焼結プロセスを特定の目標に合わせて調整する必要があります。

- 最大の強度と硬度を重視する場合:熱間プレスのような加圧アシスト法を利用して、ほぼ完全な密度と微細な粒状微細構造を達成します。

- 費用対効果の高い大量生産を重視する場合:従来の常圧焼結に頼り、成形体の密度と焼成サイクルを最適化して、許容できる特性と生産量のバランスを取ります。

- 制御された気孔率を持つ部品を作成することを重視する場合:初期粒子サイズ、成形体の圧縮圧力、焼結温度と時間を慎重に管理し、完全な緻密化を防ぐために低く保ちます。

最終的に、焼結をマスターすることは、熱、時間、圧力を制御して、単純な粉末を高性能なエンジニアリング材料に変えることです。

まとめ表:

| 段階 | 主な行動 | 主な目標 |

|---|---|---|

| 1. 粉末準備 | 粉末を結合剤/水と混合 | 均一で自由流動性の粉末を作成 |

| 2. 成形 | 金型で粉末をプレス | 目的の形状の「成形体(グリーンボディ)」を作成 |

| 3. 結合剤焼却 | 低温で加熱 | 部品にひび割れを起こさずに結合剤を除去 |

| 4. 焼結 | 高温(融点以下)で加熱 | 粒子を融合させ、密度と強度を向上 |

セラミックス焼結プロセスを完璧にしたいですか? 目的の材料特性を達成するためには、温度、圧力、時間を制御するための適切な実験装置が不可欠です。KINTEKでは、精密な熱処理のために設計された高性能ラボ炉と消耗品を専門としています。R&Dであろうと大量生産であろうと、当社のソリューションは、より強く、より高密度のセラミックスを効率的に作成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の特定の焼結要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用 1700℃ マッフル炉

- 1400℃ マッフル炉 ラボ用