誘導溶解炉において、ライニングは特殊な耐火材料で作られた重要な内層であり、るつぼを形成します。このライニングは溶融金属を直接保持する構成要素ですが、その機能は単なるバケツであるよりもはるかに複雑です。これは、溶解の極度の熱と電気エネルギーを炉の重要な構成要素、特に誘導コイルから隔離するための本質的なバリアとして機能します。

炉のライニングは単なる容器ではなく、誘導溶解炉システム全体の安全性、効率性、および運転の完全性を確保するために、激しい熱的、化学的、物理的なストレスに耐えるように設計されたバリアです。

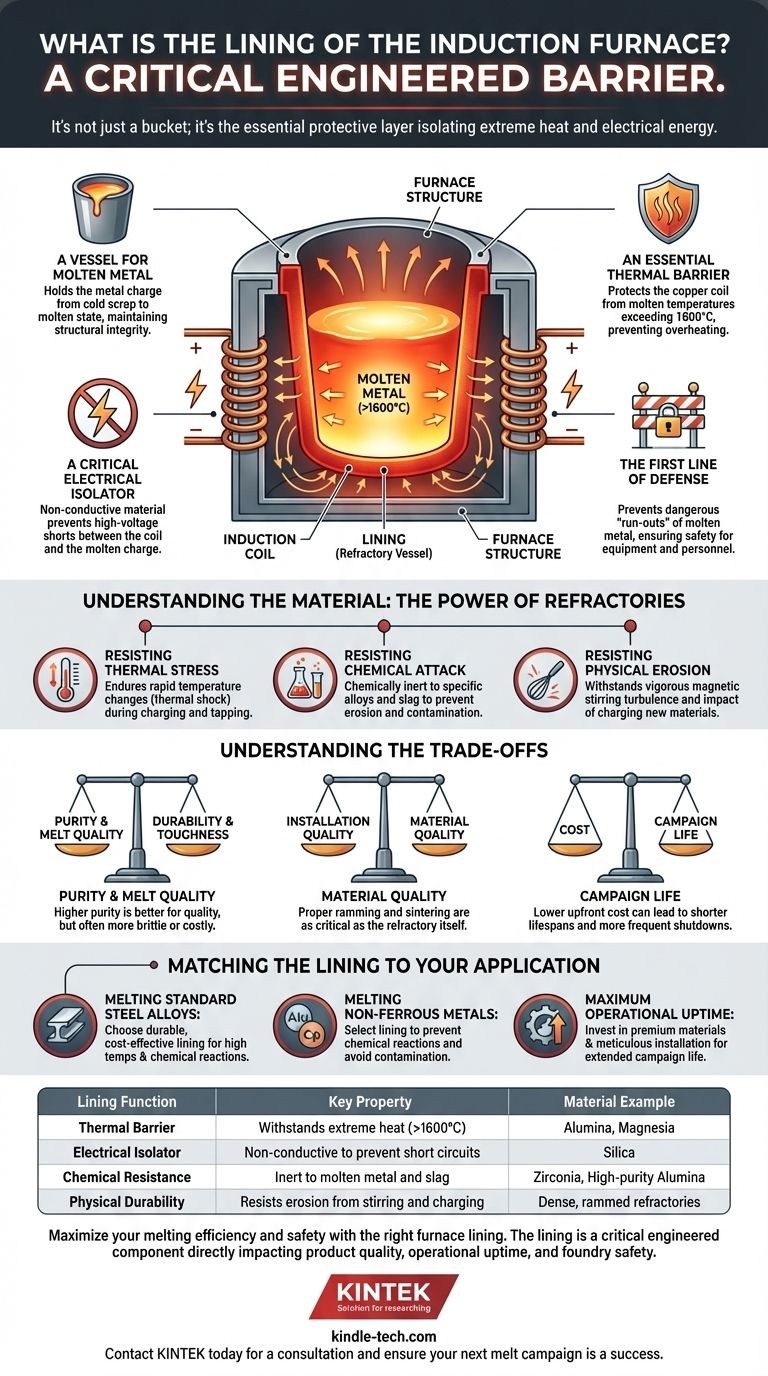

炉の運転におけるライニングの役割

ライニングは炉の心臓部に位置し、溶融された装荷物と炉の残りの構造を分離します。その性能が、すべての溶解サイクルの安全性と効率性を決定します。

溶融金属のための容器

ライニングの最も明白な機能は、金属装荷物を保持する耐火性の容器、つまりるつぼとして機能することです。冷たい固形スクラップの初期装填から、高温の溶解プロセス全体を通じて、その構造的完全性を維持する必要があります。

不可欠な熱バリア

誘導溶解炉は莫大な熱を発生させます。ライニングは重要な断熱を提供し、溶融金属(1600°C(2900°F)を超える場合がある)から銅製の誘導コイルを保護します。このバリアがなければ、コイルはすぐに過熱して故障します。

重要な電気絶縁体

誘導コイルは金属を加熱するために強力な磁場を生成します。ライニングは非導電性の材料で作られており、高エネルギーがコイルと溶融金属装荷物の間で短絡するのを防ぎます。この電気的絶縁は、誘導の原理にとって根本的です。

第一の防御線

ライニングの破損は鋳造所における最も危険な故障の一つであり、溶融金属が漏れ出す「ランアウト」につながる可能性があります。適切に設置され、維持されたライニングは、この壊滅的な事態を防ぐための主要な安全対策であり、設備と人員の両方を保護します。

材料の理解:耐火物の力

ライニングがその役割を果たす能力は、耐火材料の独自の特性に由来します。これらは極限の条件に耐えるように設計された非金属材料です。

耐火物とは何か?

簡単に言えば、耐火物とは、非常に高い温度でも強度と化学的特性を維持する材料です。耐火物の選択(例:シリカ、アルミナ、マグネシア)は、溶解される金属の種類と炉の特定の運転条件によって異なります。

熱応力への耐性

ライニングは、熱衝撃として知られる、激しい急激な温度変化に耐えなければなりません。これは、熱い炉に冷たいスクラップが装填されたとき、そして溶融金属が抜き出されたときに経験されます。

化学的攻撃への耐性

異なる金属や溶解の副産物(スラグ)は化学的に攻撃的である可能性があります。ライニング材料は、ライニングの侵食と最終製品の汚染の両方を防ぐために、溶解される特定の合金に対して化学的に不活性であるように選択されなければなりません。

物理的侵食への耐性

誘導溶解炉内の強力な磁場は、溶融浴内で活発な撹拌作用を生み出します。この乱流は、新しい材料の装填時の衝撃とともに、ライニングが耐えるのに十分な強さを持たなければならない絶え間ない物理的な摩耗を引き起こします。

トレードオフの理解

炉ライニングの性能は絶対的なものではなく、競合する要因のバランスです。これらのトレードオフを認識することは、効果的な炉管理にとって極めて重要です。

純度 vs. 耐久性

高純度の耐火材料は通常、融点が高く、反応性が低いため、溶解品質には優れています。しかし、物理的な強靭さと耐食性を優先する材料よりも、脆い場合があったり、著しく高価であったりすることがあります。

設置 vs. 材料品質

最高品質の耐火材料であっても、不適切に設置されると早期に故障します。乾燥した材料を正しい密度に詰め込み(ランミング)、その後の焼結(硬化)のために適切に加熱するプロセスは、材料そのものと同じくらい重要です。

コスト vs. キャンペーン寿命

低コストのライニングは当初は経済的に見えますが、寿命が短い可能性があります。これは、ライニングの交換のために炉のシャットダウンが頻繁になり、当初の節約を上回る生産時間の損失と人件費の増加につながります。

アプリケーションに合わせたライニングの選択

適切なライニングの選択は、運用結果に直接影響を与える戦略的な決定です。それはあなたの特定の生産目標と一致している必要があります。

- 標準的な鋼合金の溶解が主な焦点である場合: 高温と炭素鋼および合金鋼の化学反応に耐えることができる、耐久性があり費用対効果の高いライニングが必要です。

- アルミニウムや銅などの非鉄金属の溶解が主な焦点である場合: これらの金属との化学反応を防ぎ、純粋な溶解の汚染を避けるために、ライニングは特別に選択されなければなりません。

- 最大の稼働時間(アップタイム)が主な焦点である場合: ライニングのキャンペーン寿命を延ばし、炉のダウンタイムを削減するために、プレミアムで高純度の耐火材料と細心の注意を払った設置プロセスに投資してください。

結局のところ、炉ライニングを消耗品でありながら高度に設計されたコンポーネントとして見なすことが、安全で効率的な溶解操作の鍵となります。

要約表:

| ライニングの機能 | 主要な特性 | 材料の例 |

|---|---|---|

| 熱バリア | 極度の熱(1600°C超)に耐える | アルミナ、マグネシア |

| 電気絶縁体 | 短絡を防ぐために非導電性 | シリカ |

| 耐薬品性 | 溶融金属およびスラグに対して不活性 | ジルコニア、高純度アルミナ |

| 物理的耐久性 | 撹拌や装填による侵食に耐える | 高密度、ランミングされた耐火物 |

適切な炉ライニングで溶解効率と安全性を最大化しましょう。 ライニングは単なる消耗品ではなく、製品の品質、稼働時間、鋳造所の安全性に直接影響を与える重要な設計されたコンポーネントです。KINTEKは、実験室および鋳造所のニーズに対応する実験装置と消耗品の専門です。当社の専門家は、お客様の特定の金属と運用目標に最適な耐火材料の選択をお手伝いします。 KINTEKに今すぐご連絡してコンサルテーションを受け、次回の溶解キャンペーンの成功を確実にしてください。

ビジュアルガイド