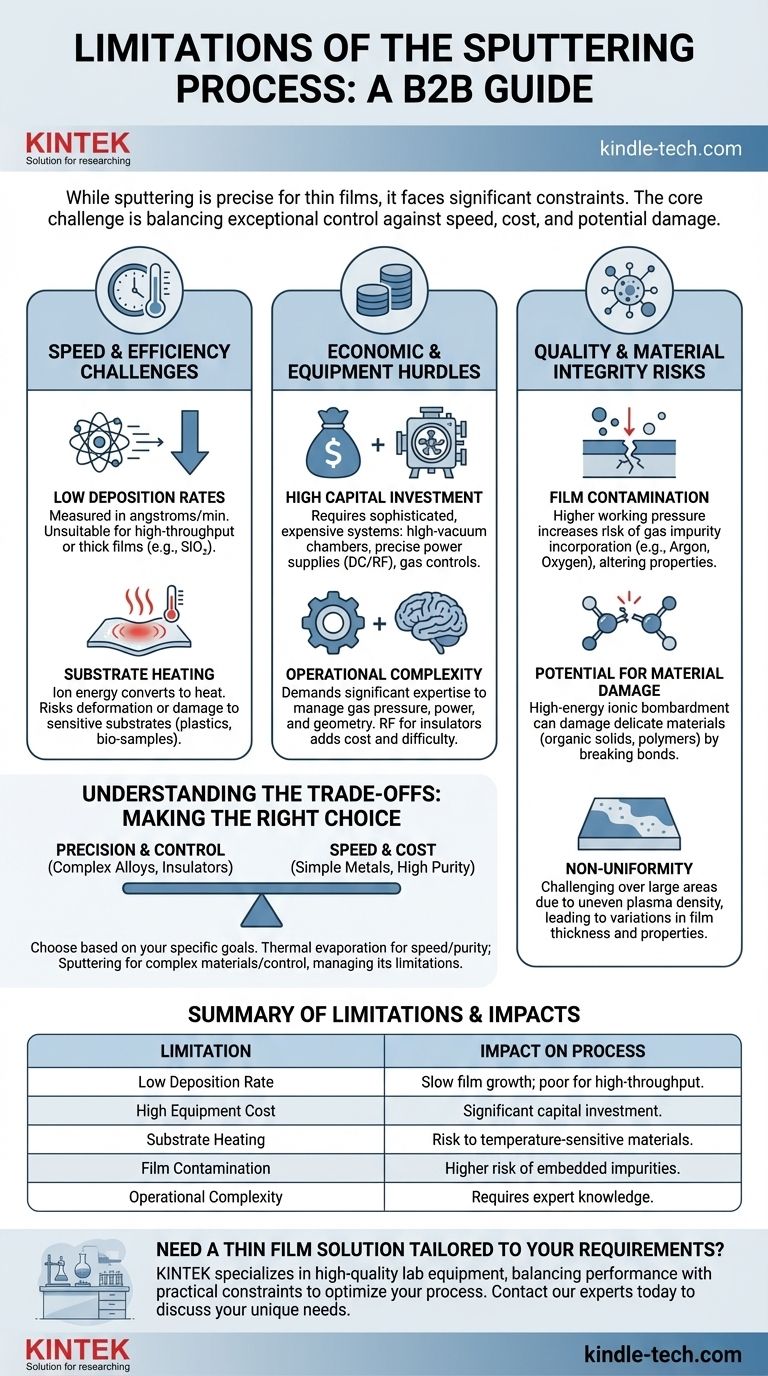

スパッタリングは薄膜作製において非常に多用途で精密な手法ですが、いくつかの重大な限界によって制約されています。主な欠点は、比較的遅い成膜速度、必要とされる装置の高コストと複雑さ、基板への熱による損傷の可能性、そして他の真空成膜技術と比較してフィルム汚染のリスクが高いことです。

スパッタリングの核心的な課題は、膜の特性(組成や密着性など)に対する卓越した制御と、速度、設備投資、プロセス誘発性の損傷や不純物の可能性という実用的なコストとのバランスを取ることです。

速度と効率の課題

スパッタリングは、原子レベルでは基本的に物理的、機械的なプロセスです。この意図的で制御された性質がその精度をもたらしますが、同時に速度と熱管理に関して固有の限界を生み出します。

低い成膜速度

スパッタリングは、イオン衝撃を利用してターゲット材料から原子を一つずつ物理的に叩き出すことによって機能します。これは、熱蒸着のようなバルクプロセスよりも本質的に効率の低い物質移動メカニズムです。

その結果、成膜速度はしばしばオングストロームまたはナノメートル/分単位で測定されます。これは、非常に厚い膜を必要とする用途や、速度が重要な経済的要因となる高スループットの製造には適さない場合があります。二酸化ケイ素(SiO₂)などの特定の材料は、スパッタリングによる成膜が著しく遅いことが知られています。

基板の加熱

衝突するイオンから伝達されるエネルギーは、ターゲット原子を叩き出すためだけに使われるのではなく、かなりの部分が熱に変換されます。この熱はターゲットから放射され、基板を照射し、その温度を上昇させます。

プラスチック、ポリマー、または生物学的サンプルなどの温度に敏感な基板の場合、この加熱は変形、劣化、または損傷を引き起こす可能性があります。これを管理するには、多くの場合、複雑で高価な基板冷却システムが必要となり、これが生産速度をさらに低下させ、エネルギー消費を増加させる可能性があります。

経済的および装置上のハードル

スパッタリングの精度は、かなりの財政的および運用上のコストを伴い、より単純な成膜方法と比較して参入障壁が高くなります。

高い設備投資

スパッタリング装置は洗練されており、高価です。これには、高真空チャンバー、強力で安定した電源(DCまたはRF)、スパッタリングガス(アルゴンなど)のための精密なガス流量制御システム、そして多くの場合、加熱または冷却機能を備えた高度な基板ホルダーが必要です。この設備投資は、小規模な研究所やコストに敏感な生産ラインにとっては法外なものになる可能性があります。

運用の複雑さ

スパッタリング装置を効果的に操作するには、かなりの専門知識が必要です。オペレーターは、望ましい膜特性を得るために、ガス圧力、電力、ターゲット材料、チャンバー形状の複雑な相互作用を理解する必要があります。さらに、絶縁性材料をスパッタリングするには、より単純なDC電源ではなく、より複雑で高価な高周波(RF)電源が必要となり、費用の層と運用の難しさが加わります。

トレードオフの理解:品質と材料の完全性

高密度で密着性の高い膜を生成することで知られていますが、スパッタリングプロセス自体が、注意深く管理する必要がある不完全性や限界をもたらす可能性があります。

膜汚染のリスク

スパッタリングは通常、熱蒸着などの技術よりも高い動作圧力(より低い真空度)で動作します。チャンバーには、かなりの量のスパッタリングガス(例:アルゴン)が含まれています。

この環境下では、スパッタリングガス自体やチャンバー内の酸素や水蒸気などの残留ガスからの迷走原子が、成長中の膜に埋め込まれる可能性が高まります。この不純物の混入は、膜の電気的、光学的、または機械的特性を変化させる可能性があります。

材料損傷の可能性

高エネルギーのイオン衝撃は無差別に作用します。有機固体や複雑なポリマーなど、堆積されているデリケートな材料を損傷する可能性があります。運動エネルギーは化学結合を切断し、材料の基本的な構造を変化させ、意図された用途に使用できなくする可能性があります。

大面積での不均一性

建築用ガラスや大型ディスプレイのコーティングなど、大規模な用途では、完全に均一な膜を得ることが困難な場合があります。大型の長方形スパッタリングシステムでは、プラズマ密度がターゲットの表面全体で不均一になることがあります。これにより、異なる場所で異なるスパッタリング率が生じ、基板全体で膜の厚さや特性にばらつきが生じます。

あなたの目標に合った選択をする

これらの限界を理解することは、スパッタリングがあなたの特定のニーズに適した技術であるかどうかを判断するための第一歩です。

- 主な焦点が、高純度な単純金属の迅速な成膜である場合: 熱蒸着の方が、より高い真空度でガス混入のリスクが低いため、より迅速で費用対効果の高い解決策となる可能性があります。

- 精密な制御を伴う複雑な合金、難治性材料、または絶縁体の成膜が必要な場合: スパッタリングがしばしば優れた選択肢となりますが、速度、コスト、および基板加熱の可能性に関する限界を管理する準備が必要です。

- ポリマーなどの熱に敏感な基板やデリケートな基板を扱っている場合: イオン誘発性の熱や放射線による損傷の可能性は重要な要因であり、より穏やかな成膜技術や特殊な低エネルギーのスパッタリングプロセスを検討する必要があるかもしれません。

結局のところ、適切な成膜方法を選択するには、必要な品質と直面する実際的な制約との間のトレードオフを明確に理解する必要があります。

要約表:

| 限界 | プロセスへの影響 |

|---|---|

| 低い成膜速度 | 膜の成長が遅い。高スループットの用途には不向き。 |

| 高い装置コスト | 真空チャンバーと電源に多額の設備投資が必要。 |

| 基板の加熱 | 温度に敏感な材料を損傷するリスクがある。 |

| 膜の汚染 | ガス不純物が膜に埋め込まれるリスクが高い。 |

| 運用の複雑さ | パラメータを効果的に管理するには専門知識が必要。 |

特定の要件に合わせた薄膜ソリューションが必要ですか?

スパッタリングには限界がありますが、成功のためには適切な装置を選択することが不可欠です。KINTEKは高品質の実験装置と消耗品の専門家であり、性能と実際的な制約のバランスをとったソリューションを提供します。複雑な合金を成膜する場合でも、デリケートな基板を扱う場合でも、当社の専門知識がプロセスの最適化を支援します。

当社の専門家に今すぐお問い合わせください。お客様の研究所固有のニーズをサポートし、優れた結果を達成できるようお手伝いする方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート