欠陥のない鏡面仕上げの電極を実現することは、単なるこすり洗いの問題ではなく、精密な多段階プロセスです。一般的な手順は、研磨布の上にアルミナ粉末と蒸留水で研磨スラリーを準備し、電極を垂直に保持し、軽く均一な圧力で研磨することを含みます。主な注意点としては、過度の力を加えないこと、研磨布が常に湿った状態を保つようにすることが挙げられます。

研磨の目的は力を加えることではなく、より大きな表面の傷を、次第に小さくなる傷で体系的に置き換えることです。成功は、加える圧力よりも、粒度の小さいものへと段階的に進める方法論と、細心の注意を払った洗浄にかかっています。

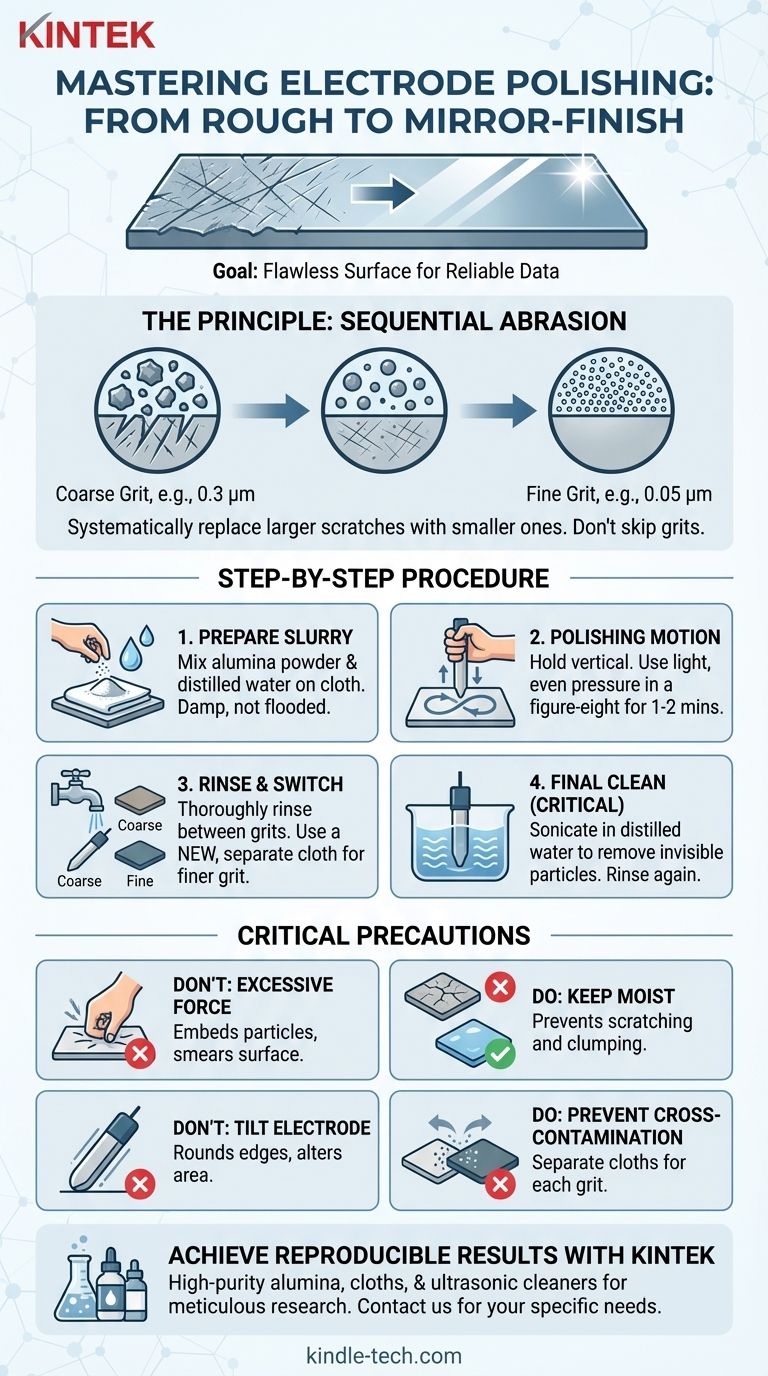

目標:傷ついた表面から完璧な鏡面へ

電極の研磨は、特に電気化学の分野において、正確で再現性のある結果を得るために不可欠です。粗い表面や汚染された表面は、信頼できない不均一なデータにつながります。

データ完全性にとって研磨が重要な理由

適切に準備されていない電極は、表面積が不明確で、反応性が不均一になります。これにより、不均一な電流分布が生じ、サイクリックボルタンメトリーなどの実験測定が歪む可能性があります。

適切な研磨は、滑らかで清潔で再現性の高い表面を作り出し、信頼できる科学的データの基盤となります。

段階的研磨の原理

研磨を木材の研磨に例えてみてください。最も細かいサンドペーパーから始めるのではなく、粗い粒度から始めて大きな欠陥を取り除き、その後、より細かい粒度に切り替えて滑らかな仕上げを作ります。

同じ原理がここにも適用されます。鏡面仕上げを実現するために、異なるグレードのアルミナ粉末を使用し、より大きな粒子サイズ(例:1.0または0.3 µm)から、はるかに細かいもの(例:0.05 µm)へと移行します。

段階的な研磨手順

これらの手順を体系的に実行してください。失敗の一般的な原因となるため、粒度間の洗浄工程を飛ばさないでください。

ステップ1:粗いアルミナスラリーの準備

開始に使用するアルミナ粉末(例:0.3 µm)を少量、専用の研磨布またはパッドの上に振りかけます。

数滴の蒸留水を加え、指で混ぜて、薄く均一なペーストまたはスラリーを作ります。布は水浸しではなく、湿っている程度にしてください。

ステップ2:研磨動作

電極の研磨面が布に対して完全に垂直になるように保持します。これにより、表面が均一に研磨され、エッジが丸くなるのを防ぎます。

しっかりと、しかし軽く圧力をかけます。手の重さで十分な場合が多いです。スラリーの上で電極をフィギュアエイト(8の字)パターンで1〜2分間動かします。このパターンは、表面に方向性のある溝ができるのを防ぎます。

ステップ3:洗浄と細かい粒度への移行

最初の段階の後、粗いアルミナ粒子をすべて除去するために、電極を蒸留水で徹底的にすすぎます。

細かい粒度の粉末(例:0.05 µm)専用の、新しく清潔な研磨布に切り替えます。この細かい研磨剤を使用して、ステップ1とステップ2を繰り返します。表面は、非常に反射性の高い鏡面のような外観になり始めるはずです。

ステップ4:最終洗浄(最も重要なステップ)

最終研磨の後、肉眼では見えない残留アルミナ粒子が電極表面に付着しています。これらを除去する必要があります。

電極を蒸留水で徹底的にすすぎます。次に、電極の先端を新しい蒸留水または脱イオン水の入ったビーカーに入れ、数分間超音波洗浄機で処理します。これにより、埋め込まれた研磨粒子が取り除かれます。使用前に最後にすすぎます。

一般的な落とし穴と重要な注意点

一般的な間違いを避けることは、手順を正しく実行することと同じくらい重要です。「なぜ」これらの注意点が必要なのかを理解することが、より良い技術を築きます。

過剰な圧力の問題

圧力をかけすぎると逆効果になります。アルミナ粒子が柔らかい電極材料に埋め込まれ、永久的に汚染される可能性があります。また、表面の塑性変形(「スマearing」と呼ばれる)を引き起こし、根本的な欠陥を取り除くのではなく隠してしまう可能性があります。

研磨布が乾燥するリスク

布が乾燥し始めると、スラリーは濃いペーストになります。水の潤滑効果がなくなり、摩擦と熱が増加します。これにより、アルミナ粒子が凝集し、表面を研磨するのではなく深い傷をつける原因となります。抵抗が増加していると感じたら、必ず蒸留水を加えてください。

垂直アライメントが重要な理由

電極を傾けて保持すると、エッジが優先的に摩耗し、ドーム状または丸い表面ができます。これにより、電極の活性面積が変化し、電流密度の計算が不正確になります。垂直に保持することで、均一に平らな表面が保証されます。

相互汚染の危険性

異なる粒度の研磨に同じ研磨布を絶対に使用しないでください。0.05 µmの仕上げパッドに粗い0.3 µmのアルミナ粒子が1つでも付着すると、新しい深い傷ができて鏡面仕上げが台無しになります。パッドは別々に保管し、明確にラベルを付けてください。

実験に合った選択をする

研磨戦略は、アプリケーションの要求に合わせる必要があります。

- 日常的な電気化学分析が主な焦点の場合: 2段階の研磨(例:0.3 µm、次いで0.05 µm)と徹底的な超音波洗浄後の洗浄で、信頼できるデータを得るのに通常は十分です。

- AFM、STM、自己組織化単分子膜などの表面に敏感な技術の準備をする場合: ほぼ原子レベルで平坦で新品同様の表面を実現するには、細心の注意を払った多段階の研磨(場合によっては1.0 µmから開始)と広範な洗浄が不可欠です。

- 仕上げ後に持続的な傷が見られる場合: 細かい研磨を続けるのではなく、粗い粒度に戻って深い傷を完全に取り除き、その後、再び細かい段階に進んでください。

この規律あるアプローチにより、研磨は単なる雑用ではなく、信頼性が高く再現性のある科学的発見の礎となります。

要約表:

| 段階 | 主要なアクション | 重要な注意点 |

|---|---|---|

| 準備 | 布の上にアルミナスラリーを作成する | 蒸留水を使用する。布は水浸しではなく湿らせる |

| 研磨 | 軽い圧力で8の字の動きを使用する | エッジが丸くなるのを避けるため、電極を垂直に保持する |

| 洗浄 | 粒度間でリンスと超音波処理を行う | 相互汚染を防ぐ。各粒度で別々の布を使用する |

| 最終工程 | 最終研磨後に蒸留水で超音波処理を行う | 新品同様の表面を得るために、目に見えない研磨粒子をすべて除去する |

専門家グレードのラボ機器で再現性のある結果を実現

研磨は、信頼できる電気化学データのための基礎的なステップです。適切な技術と同じくらい、適切なツールが重要です。KINTEKは、精密なアルミナ粉末、専用の研磨布、超音波洗浄機など、あなたのような細心の注意を払う研究者をサポートするために設計された高純度のラボ機器と消耗品の専門メーカーです。

あなたのデータの信頼性の基盤構築をお手伝いします。

今すぐ当社のラボ機器の専門家に連絡して、特定の研磨および表面準備のニーズについてご相談ください。正確で再現性のある科学のために電極が完全に準備されるよう、最適な製品選びをお手伝いします。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 実験室および産業用途向けの白金シート電極

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- ボタン電池用実験室用油圧プレス ラボペレットプレス