要するに、X線蛍光(XRF)分析用のサンプルは、測定のために安定した均質な形態で、平坦でクリーンな表面を持つように調製されます。最も一般的な方法は、材料を微細な粉末に粉砕し、それを固体のペレットにプレスするか、フラックスと融解させてガラス状のビーズにするかのいずれかです。

XRFの結果の品質は、他のどの要因よりもサンプルの調製によって決まります。目標は、単にサンプルを調製することではなく、元のバルク材料の完全に均一で代表的なスナップショットとなるものを作成し、物理的および化学的な誤差の原因を排除することです。

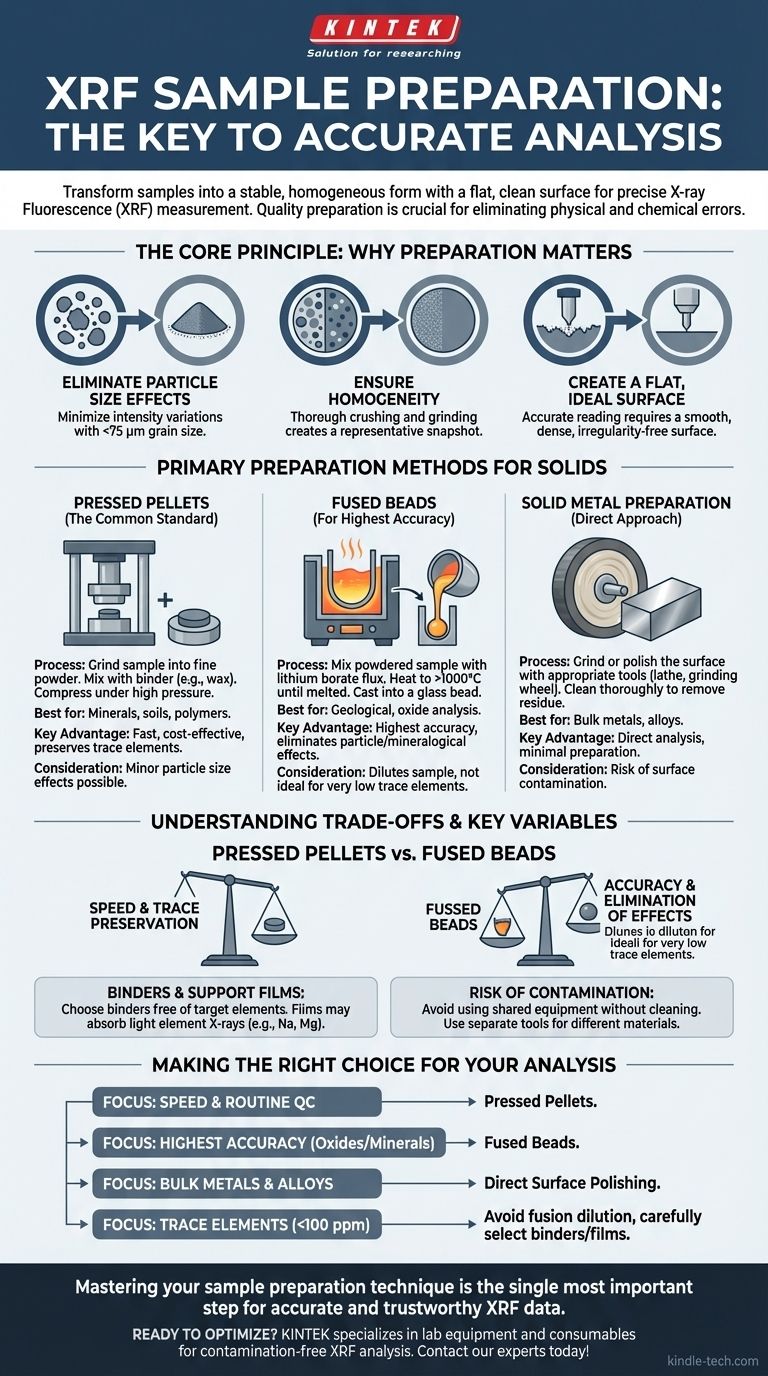

核心原則:なぜ調製が重要なのか

方法を詳しく説明する前に、正確なXRF分析にとって調製がなぜそれほど重要なのかを理解することが不可欠です。装置はサンプルの表面の非常に小さな体積を測定するため、その表面は材料全体を完全に代表している必要があります。

粒子サイズ効果の排除

蛍光X線の強度は、サンプルの粒子のサイズ、形状、および充填状態によって影響を受ける可能性があります。

サンプルを非常に細かく均一な粉末(通常75マイクロメートル(µm)未満)に粉砕することで、これらの粒子サイズ効果を最小限に抑え、測定の一貫性を確保します。

代表的で均質なサンプルの確保

ほとんどの材料は自然に均質ではありません。粉砕と研磨によって材料を徹底的に混合することで、XRFによって分析される小さな部分がバルク材料と化学的に同一であることを保証します。

平坦で理想的な表面の作成

XRF装置のジオメトリは、正確な測定のために完全に平坦な表面を必要とします。粗さや不規則性があるとX線を散乱させ、結果を歪める可能性があるため、滑らかで密な表面は譲れない要件です。

固体の主要な調製方法

液体や粉末も分析できますが、固体材料の最高品質のデータは、ペレット、ビーズ、または研磨された表面を作成することによって得られます。

方法1:プレス成形ペレット(一般的な標準)

これは、速度、コスト、品質のバランスが取れているため、最も人気のある方法です。鉱物や土壌からポリマーまで、幅広い材料に適しています。

このプロセスでは、サンプルを微細な粉末に粉砕します。粉末がそれ自体で結合しない場合は、バインダー(ワックス粉末など)を混ぜます。この混合物をダイに入れ、高圧下で圧縮して耐久性のある固体のペレットを形成します。

方法2:融解ビーズ(最高の精度のため)

特に地質学または酸化物分析において、最高の精度と正確性を要求される用途では、融解ビーズを作成する方法が優れています。

ここでは、粉末状のサンプルをホウ酸リチウムフラックスと混合します。混合物はるつぼで1000°C以上に加熱され、サンプルが完全に溶解するまで融解されます。溶融したガラスは、完全に平坦な固体のビーズに鋳造されます。このプロセスにより、粒子サイズと鉱物学的効果が完全に排除されます。

方法3:固体金属の調製

固体金属および合金の分析の場合、アプローチははるかに直接的です。目標は、バルク材料自体にクリーンで平坦な表面を作成することです。

これは通常、軟質金属の場合は旋盤、硬質合金の場合は研削盤など、適切な工具で表面を研磨または研磨することによって達成されます。その後、調製プロセスからの残留物や汚染を除去するために表面を洗浄する必要があります。

トレードオフと主要な変数の理解

適切な方法を選択するには、関連する妥協点と、分析に誤差をもたらす可能性のある要因を理解する必要があります。

プレス成形ペレット vs. 融解ビーズ

プレス成形ペレットは高速で、微量元素の濃度を保持します。ただし、軽微な粒子サイズ効果や鉱物学的効果の影響を受ける可能性があります。

融解ビーズは、これらの物理的効果を完全に排除し、より高い精度をもたらします。主なトレードオフは、フラックスがサンプルを希釈するため、非常に低い濃度で存在する元素の測定が困難になる可能性があることです。また、このプロセスはより複雑で時間がかかります。

バインダーと支持フィルムの役割

バインダーは、非凝集性の粉末から耐久性のあるペレットを作成するために不可欠ですが、サンプルを希釈もします。測定しようとしている元素を含まないバインダーを選択する必要があります。

同様に、ルーズな粉末を支持するために薄いプラスチックフィルムを使用する場合、そのフィルムは特に軽い元素からのX線の一部を吸収し、ナトリウム(Na)やマグネシウム(Mg)などの元素の不正確な結果につながる可能性があります。

汚染のリスク

汚染は、調製中に常にリスクとなります。以前に異なる種類のサンプルに使用された研磨装置を使用すると、異物が混入する可能性があります。同様に、異なる金属合金の洗浄には別々のファイルを使用することが、相互汚染を防ぐために重要です。

分析に適した選択をする

調製方法は、サンプルの種類、分析目標、および精度要件に基づいて選択する必要があります。

- 速度と日常的な品質管理が主な焦点の場合: プレス成形ペレットは、速度、コスト、および信頼性の高い結果の最適なバランスを提供します。

- 酸化物または鉱物の可能な限り最高の精度が主な焦点の場合: 融解ビーズは、物理的なマトリックス効果を排除するため、決定的な選択肢です。

- バルク金属または合金の分析が主な焦点の場合: 直接表面研磨が最も効率的で適切な方法です。

- 微量元素(100 ppm未満)の測定が主な焦点の場合: 希釈を防ぐために融解を避け、目的の元素を含まないバインダーとフィルムを慎重に選択してください。

最終的に、サンプル調製技術を習得することは、正確で信頼性の高いXRFデータを作成するために取ることができる最も重要な単一のステップです。

要約表:

| 調製方法 | 最適対象 | 主な利点 | 主な考慮事項 |

|---|---|---|---|

| プレス成形ペレット | 鉱物、土壌、ポリマー | 高速、費用対効果が高い、微量元素を保持 | 軽微な粒子サイズ効果の可能性あり |

| 融解ビーズ | 酸化物、地質サンプル | 最高の精度、マトリックス効果を排除 | サンプルを希釈、微量元素には不向き |

| 固体研磨 | 金属、合金 | 直接分析、最小限の調製 | 表面汚染のリスク |

XRFサンプル調製を最適化する準備はできていますか? KINTEKは、正確で汚染のないXRF分析のための実験装置と消耗品を専門としています。ペレットプレス、融解フラックス、研磨ツールなど、当社のソリューションは、正確な結果を得るためにサンプルが完全に準備されていることを保証します。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用ダブルプレート加熱プレス金型