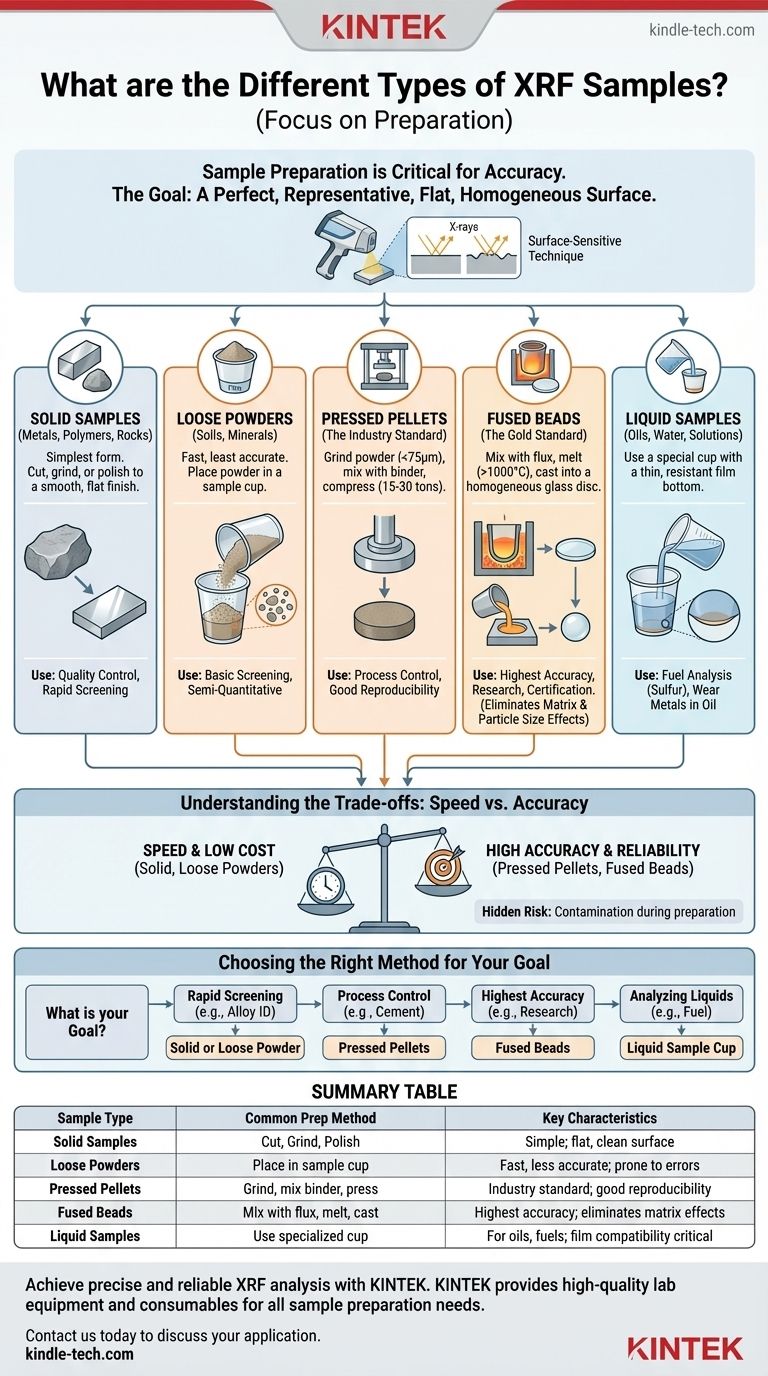

X線蛍光分析(XRF)の場合、サンプルは通常、固体、粉末、液体という3つの主要な物理形態に分類されます。しかし、最も重要な区別はサンプルの初期状態ではなく、分析のために平坦で均質な表面を作成するために使用される調製方法です。これらの方法は、固体を「そのまま」分析することから、粉末をペレットにプレスしたり、完全に均質なガラスディスクである融解ビーズに溶融したりすることまで多岐にわたります。

XRFの結果の精度は、ほぼ完全にサンプル調製によって決まります。中心となる目的は常に同じです。それは、完全に平坦で、高密度で、化学的に均一な表面を分光計に提示し、測定を歪める可能性のある物理的および化学的誤差を最小限に抑えることです。

サンプル調製が重要である理由

XRFは表面に敏感な技術です。一次X線はサンプルに数マイクロメートルから数ミリメートルしか浸透しないため、分光計は最上層しか「見ていない」ことになります。この層がサンプル全体を完全に代表していない場合、結果は不正確になります。

目標:完璧で代表的な表面

理想的なサンプルは、装置の観点から無限に厚く、完全に平坦で、完全に均質です。この理想からの逸脱はすべて誤差を引き起こします。適切な調製は、理想的ではない現実のサンプルを、この完璧な状態に酷似するものに変えることを目指します。

物理的誤差の排除

サンプルの物理的性質は、X線信号を劇的に変化させる可能性があります。

- 粒子径効果:粉末の場合、大きな粒子が小さな粒子を遮蔽したり、異なる鉱物相が蛍光を異なる方法で吸収または増強したりすることがあります。サンプルを非常に微細で均一な粒子径に粉砕することが不可欠です。

- 表面粗さ:固体サンプルの不均一な表面はX線を予測不能に散乱させ、一貫性のない不正確な結果につながります。表面は平坦で滑らかでなければなりません。

- 空隙と密度:緩い粉末やプレス成形ペレットの粒子間の隙間は、分析領域のサンプルの密度を低下させ、すべての元素の測定強度を低下させます。

化学的「マトリックス効果」の軽減

サンプル内のすべての原子の集合体をマトリックスと呼びます。特定の元素の存在は、測定しようとしている元素からの蛍光X線を吸収または増強する可能性があります。サンプルをガラスビーズに融解することは、これらの化学的干渉を大幅に軽減する最も効果的な方法です。

一般的なXRFサンプルの種類と調製方法

選択する方法は、サンプル材料、必要な精度、および利用可能な機器によって異なります。

固体サンプル(金属、ポリマー、岩石)

これは最も単純な調製形態であり、製造における品質管理によく使用されます。サンプルは、分析領域を覆うのに十分な大きさで、分光計にぴったりと収まるのに十分な平坦さが必要です。

調製には、代表的な部分を切断し、汚染を除去し、滑らかで平坦な仕上げを作成するために、旋盤加工、研削、または研磨によって表面を調製することが含まれます。

緩い粉末(土壌、鉱物)

これは粉末材料にとって最も速い方法ですが、最も精度が低い方法です。粉末は、薄いX線透過性フィルムを底面とするサンプルカップに単に置かれます。

この方法は、不均一な密度や粒子径効果による誤差の影響を非常に受けやすいです。基本的なスクリーニング、または高い精度が主な懸念事項ではない場合にのみ適しています。

プレス成形ペレット(業界標準)

これは、鉱物、セメント、土壌などの粉末サンプルを調製するための最も一般的な方法です。サンプルはまず微粉末(75ミクロン未満)に粉砕され、しばしばバインダーと混合され、その後高圧(15-30トン)で圧縮されて高密度で耐久性のあるペレットを形成します。

この技術は、均一な密度と平坦な表面を持つサンプルを作成することにより、緩い粉末よりもはるかに高い精度と再現性をもたらします。

融解ビーズ(ゴールドスタンダード)

最高の精度が要求される用途では、融解が究極の方法です。粉末サンプルはホウ酸リチウムフラックスと混合され、白金るつぼで1000℃以上に加熱されて溶融し、その後型に流し込まれて完全に均質なガラスディスクとして冷却されます。

このプロセスは元の結晶構造を破壊し、すべての粒子径および鉱物学的効果を排除します。また、サンプルを希釈するため、化学的マトリックス効果を大幅に低減し、可能な限り最も正確な結果をもたらします。

液体サンプル(油、水、溶液)

液体は、緩い粉末用のものと同様に、薄いフィルムの底面を持つ特殊なカップを使用して分析されます。フィルムが液体に対して化学的に耐性があり、漏れがないことを確認するために注意が必要です。

この方法は、燃料中の硫黄などの元素を分析したり、潤滑油中の摩耗金属を監視したりするための標準的な方法です。

トレードオフの理解:速度 vs 精度

すべての状況に完璧な単一の方法はありません。結果の品質の必要性と、時間やコストなどの実用的な制約とのバランスを取る必要があります。

「最小限の準備」アプローチ

固体サンプルを「そのまま」分析したり、緩い粉末を使用したりする方法は高速で、ほとんど機器を必要としません。これは、迅速なスクリーニングや半定量的データのみが必要な場合に理想的です。トレードオフは、精度と精密さが大幅に低下することです。

「高労力」アプローチ

プレス成形ペレットと融解ビーズは、特殊な機器(ミル、プレス、融解装置)を必要とし、より多くの時間とスキルを要します。融解は破壊的な技術でもあります。しかし、これらの方法は、プロセス制御、研究、認証に必要な優れた精度、精密さ、信頼性を提供します。

隠れたリスク:汚染

あらゆる調製プロセスを通じて、汚染は常にリスクです。粉砕装置からの材料、バインダーやフラックス中の不純物、または単純な取り扱いミスによって、サンプルに元素が混入し、誤った測定値につながる可能性があります。

目標に合った適切な方法の選択

分析の目標が、サンプル調製戦略を決定するはずです。

- 迅速な選別またはスクリーニング(例:合金識別、基本的なQC)が主な焦点の場合:清潔で平坦な固体サンプルまたは緩い粉末の分析で十分な場合が多いです。

- 良好な再現性を持つプロセス制御(例:セメント製造、鉱業)が主な焦点の場合:プレス成形ペレットは、速度、コスト、精密さの最適なバランスを提供します。

- 研究または認証のための可能な限り最高の精度(例:地質調査、参照材料の作成)が主な焦点の場合:融解ビーズは、ほとんどの誤差源を排除するため、議論の余地のない最良の方法です。

- 液体の分析(例:燃料中の硫黄、油中の摩耗金属)が主な焦点の場合:専用の液体サンプルカップを使用し、支持フィルムが材料と適合することを確認してください。

最終的に、適切なサンプル調製技術を選択し、完璧にすることは、信頼できるXRF結果を達成するための最も重要なステップです。

要約表:

| サンプルタイプ | 一般的な調製方法 | 主な特徴 |

|---|---|---|

| 固体サンプル | 切断、研削、研磨 | シンプル;平坦で清潔な表面が必要 |

| 緩い粉末 | サンプルカップに入れる | 高速だが精度が低い;誤差が生じやすい |

| プレス成形ペレット | 粉砕、バインダーと混合、プレス | 業界標準;良好な再現性 |

| 融解ビーズ | フラックスと混合、溶融、鋳造 | 最高の精度;マトリックス効果を排除 |

| 液体サンプル | 特殊なサンプルカップを使用 | 油、燃料、溶液用;フィルムの適合性が必要 |

KINTEKで正確で信頼性の高いXRF分析を実現しましょう。

正確な結果を得るためには、適切なサンプル調製方法を選択することが重要です。プロセス制御のためのプレス成形ペレットの速度が必要な場合でも、研究のための融解ビーズの究極の精度が必要な場合でも、KINTEKはお客様のニーズを満たす高品質の実験装置と消耗品を提供します。XRFサンプル調製における当社の専門知識は、誤差を最小限に抑え、データの信頼性を最大化することを保証します。

お客様の特定のアプリケーションについて今すぐお問い合わせください。当社の専門家が理想的なソリューションの選択をお手伝いします。 お問い合わせフォームからご連絡ください。貴社の研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 実験材料・分析用金属顕微鏡試料作製機