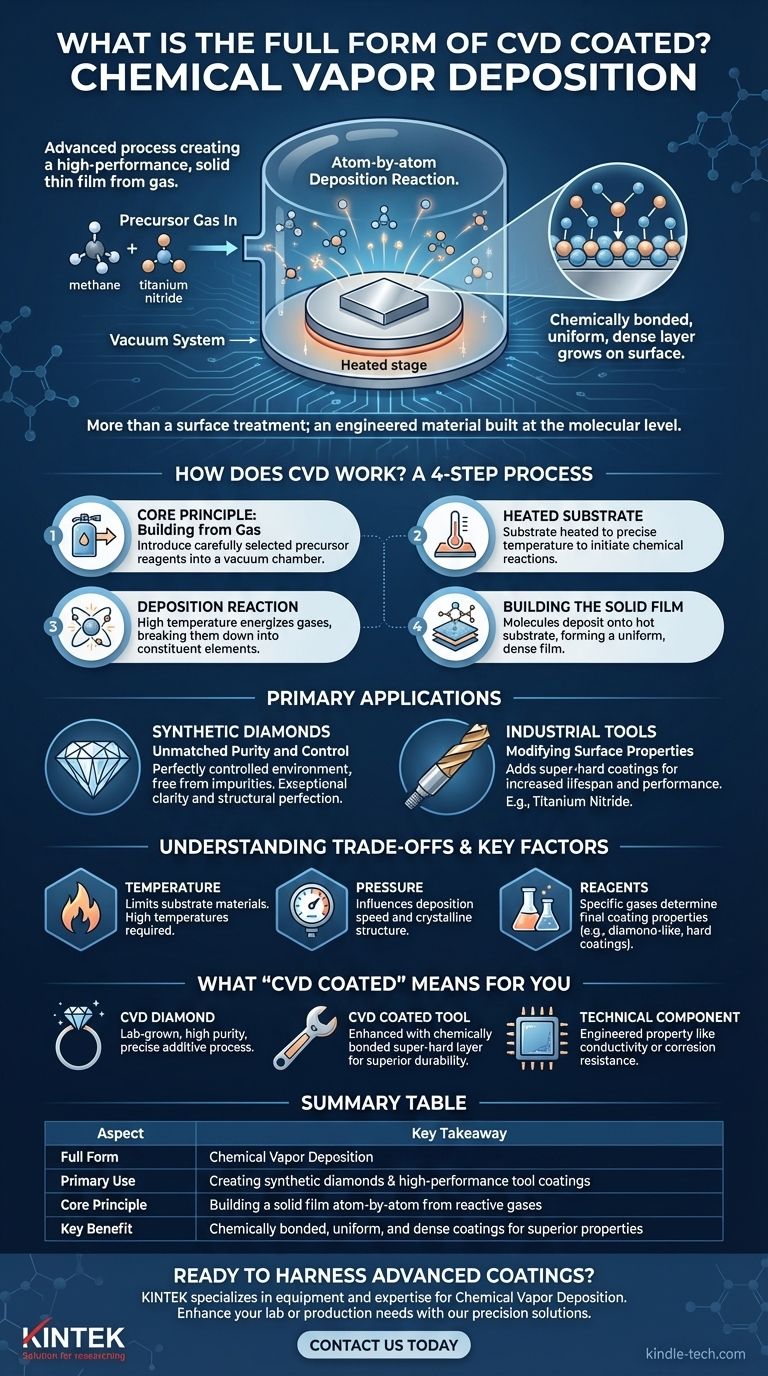

CVDコーティングは化学気相成長(Chemical Vapor Deposition)の略です。 これは、特定のガスを加熱チャンバーに導入することにより、物体の表面(基板)上に高性能な固体薄膜を作成する高度なプロセスです。これらのガスが反応し、原子レベルで材料を堆積させ、元のアイテム上に新しい層を実質的に「成長」させます。

「CVDコーティング」という用語は、単なる表面処理以上のものを意味します。それは分子レベルで構築されたエンジニアード材料を指します。これは、新しい、より優れた層を表面に直接結合させることにより、材料の特性(硬度や純度など)を根本的に向上させる方法です。

化学気相成長(CVD)の仕組み

CVDプロセスは、材料合成のための高度に制御された方法です。合成ダイヤモンドを作成する場合でも、耐久性のある工具コーティングを作成する場合でも、いくつかの主要なステップに分けることができます。

基本原理:ガスからの構築

プロセスは、前駆体試薬として知られる慎重に選択されたガスを真空チャンバーに導入することから始まります。これらのガスには、最終的なコーティングを形成する特定の元素が含まれています。

加熱された基板

チャンバー内にあるコーティングされる物体は、基板と呼ばれます。この基板は正確な温度に加熱され、これは必要な化学反応を開始するために極めて重要です。

堆積反応

基板表面での高温により、前駆体ガスが活性化され、反応または分解が起こります。この化学反応により、ガスは構成元素に分解されます。

固体膜の構築

ガスが分解されると、目的の固体材料が熱い基板上に堆積します。これは分子ごとに起こり、表面に化学的に結合した、高度に均一で高密度で強固な薄膜を構築します。合成ダイヤモンドの場合、炭素含有ガスが微小なダイヤモンド「種」上に純粋な炭素原子を堆積させます。

主な用途:合成ダイヤモンドの作成

CVDには多くの産業用途がありますが、最もよく知られている用途はラボで育成されたダイヤモンドの作成です。このプロセスにより、最終製品に対する比類のない制御が可能になります。

比類のない純度と制御

真空チャンバーは、自然の地質学的プロセスに見られる不純物から解放された、完全に制御された環境を提供します。ガス、温度、圧力を管理することにより、製造業者は優れた透明度と構造的完全性を持つダイヤモンドを「成長」させることができます。

表面特性の改変

他の産業では、CVDは物体全体を作成するためではなく、重要な表面特性を追加するために使用されます。例えば、超硬コーティングを切削工具に適用することで、工具のコア材料を変更することなく、その寿命と性能を劇的に向上させることができます。

トレードオフと重要な要素の理解

CVDコーティングの品質と成功は自動的にもたらされるものではありません。このプロセスは、結果を決定する科学的パラメータの慎重なバランスです。

温度の重要性

基板は、反応に必要な高温(中程度から非常に高い範囲)に耐える必要があります。これにより、CVDを使用して効果的にコーティングできる材料の種類が制限されます。

圧力の役割

温度とともに、チャンバー内の圧力は細心の注意を払って制御されます。これは堆積速度とコーティングの最終的な結晶構造に影響を与えます。

試薬の選択

使用される特定のガスがすべてを決定します。メタンのような炭素豊富なガスを使用すると、ダイヤモンドまたはダイヤモンドライクカーボン膜が生成されます。窒化チタンなどの他のガスを使用すると、産業用工具において極度の硬度と耐摩耗性で知られるコーティングが生成されます。

あなたの目標にとって「CVDコーティング」が意味するもの

結局のところ、CVDコーティングの重要性は文脈によって異なります。あなたの理解は、遭遇している特定のアプリケーションに合わせて調整されるべきです。

- CVDダイヤモンドが主な焦点である場合: これは、高い純度と品質をもたらすことで知られる、正確な付加プロセスによって作成されたラボ育成ダイヤモンドを指します。

- CVDコーティングされた工具が主な焦点である場合: これは、優れた耐久性と性能のために、ベース材料が化学的に結合した超硬材料の層で強化されていることを意味します。

- 技術部品(電子機器など)が主な焦点である場合: CVDコーティングは、下層材料が欠いている特定の、設計された特性(電気伝導性や耐食性など)を提供します。

CVDを理解するということは、それが高度な材料工学の証であり、特定の高性能目的のために表面が根本的に変革される場所であることを認識することです。

要約表:

| 側面 | 主なポイント |

|---|---|

| 正式名称 | 化学気相成長 (Chemical Vapor Deposition) |

| 主な用途 | 合成ダイヤモンドの作成と高性能工具コーティング |

| 基本原理 | 反応性ガスから原子レベルで固体膜を構築する |

| 主な利点 | 優れた特性のための化学的に結合した、均一で高密度のコーティング |

あなたの研究室または生産ニーズのために高度なコーティングの力を活用する準備はできましたか?

KINTEKは、化学気相成長のような最先端のプロセスに必要な装置と専門知識を提供することに特化しています。新しい材料の開発、工具の耐久性の向上、または高純度部品の必要性のいずれであっても、当社のラボ機器と消耗品は精度と性能のために設計されています。

CVD技術の利点を特定のアプリケーションにもたらす方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク