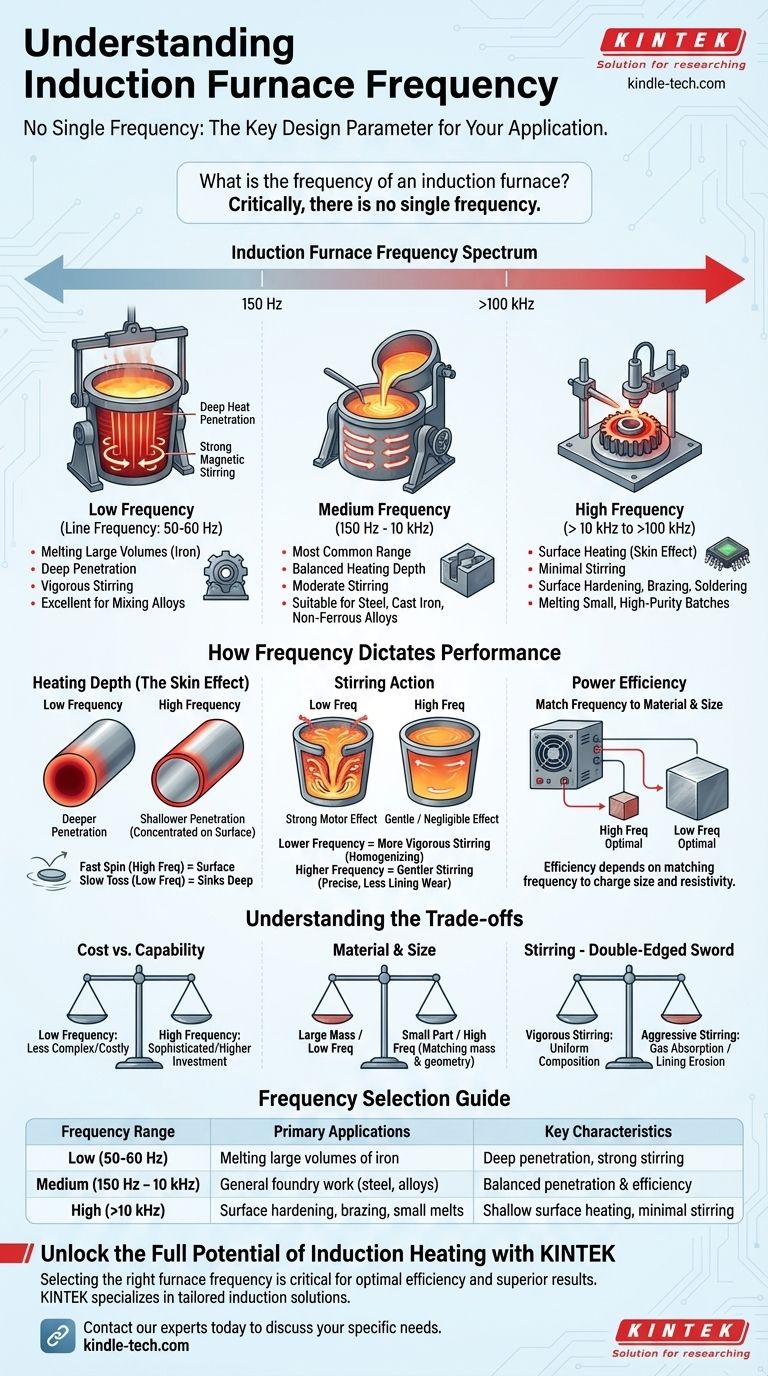

重要なことに、誘導炉には単一の周波数というものは存在しません。動作周波数は、特定の用途に基づいて選択される重要な設計パラメータです。誘導炉は、大量の溶解には商用周波数(50/60 Hz)から、表面加熱や小型で精密な用途には高周波(100 kHz以上)まで、幅広いスペクトルで動作します。

動作周波数の選択は、誘導炉の設計において最も重要な要素です。それは熱浸透の深さと磁気攪拌効果の強度を直接決定し、炉が大量の溶解、小型部品の加熱、または表面処理に適しているかどうかを決定します。

周波数の基本的な役割

炉の銅コイルに流される交流電流の周波数は、内部の金属チャージにエネルギーがどのように伝達されるかを決定します。この関係は、「表皮効果」として知られる原理によって支配されます。

低周波数(商用周波数)

標準的な商用周波数である50 Hzから60 Hzでは、電磁界は溶融金属の奥深くまで浸透します。

この深い浸透は、鉄のような高導電性金属の大量溶解に最適です。また、非常に強力な攪拌作用を生み出し、合金の混合や均一な温度と組成の確保に優れています。

中周波数

これは現代の鋳造所で最も一般的な範囲であり、通常150 Hzから10,000 Hz(10 kHz)の間で動作します。

中周波数は、加熱深度と効率のバランスが取れています。良好な浸透と適度な攪拌作用を提供するため、鋼、鋳鉄、およびさまざまな非鉄合金の溶解に適しています。「中周波電源キャビネット」への言及は、このタイプの普及を示しています。

高周波数(無線周波数)

10,000 Hz(10 kHz)を超え、しばしば数百キロヘルツに及ぶ周波数は高周波と見なされます。

ここでは、表皮効果が非常に顕著であり、電流と熱が材料の表面の非常に薄い層に集中します。このため、高周波システムは大量溶解には不向きですが、表面硬化、ろう付け、はんだ付け、または最小限の攪拌が望ましい非常に少量で高純度のバッチ溶解などの用途に最適です。

周波数が性能をどのように決定するか

用途を理解するには、周波数が炉内の物理プロセスに直接どのように影響するかを理解する必要があります。

加熱深度(表皮効果)

周波数が高いほど、誘導電流が浸透する深さは浅くなります。

水切り石を想像してみてください。速くて高周波の回転は石を水面に留めます。ゆっくりとした低周波の投擲は、石をより深く沈ませます。これが、高周波が表面処理に、低周波が大量の全体加熱に使用される理由です。

攪拌作用

電磁界は溶融金属内にモーター効果を生み出し、攪拌を引き起こします。

低周波数は、はるかに活発な攪拌作用を生み出します。これは合金の均質化に有益ですが、攻撃的すぎると、るつぼの耐火ライニングの摩耗を増加させる可能性があります。高周波数は、はるかに穏やかな、またはほとんど無視できる攪拌効果を誘発します。

電力効率

炉の効率は、周波数を加熱される材料のサイズとその電気抵抗率に合わせるかどうかにかかっています。

参照に示されているように、電源の制御システムは、一定の電力を維持するために電圧と電流を常に調整しますが、基本的な効率は、特定のタスクに対する周波数の選択によって決定されます。

トレードオフを理解する

周波数の選択は、単に物理学の問題ではなく、コスト、能力、運用目標のバランスを取ることを伴います。

コスト対能力

一般的に、低周波数用の電源は、高周波数用途に必要なものよりも複雑でなく、コストも低くなります。安定した高周波を生成するために必要な洗練されたソリッドステート電子機器は、初期投資を増加させます。

材料とサイズの制約

1トンの鉄の溶解に最適な周波数(低/中周波数)は、小さな歯車の熱処理(高周波数)には信じられないほど非効率的でしょう。エネルギーは深くまで浸透しすぎ、必要な場所に集中できません。選択は、チャージの質量と形状に合わせる必要があります。

攪拌:諸刃の剣

攪拌は均一な組成のために不可欠ですが、低周波炉からの活発な作用は、大気からのガス吸収を増加させ、炉ライニングの浸食を加速させる可能性があります。対照的に、高周波炉での攪拌の欠如は、合金元素を徹底的に混合する必要がある場合には望ましくないかもしれません。

用途に周波数を合わせる

あなたの目標が正しい周波数範囲を決定します。

- 鋳鉄のような導電性金属の大量溶解が主な焦点である場合:低周波数(商用周波数)または低端の中周波数炉は、必要な深い浸透と強力な攪拌を提供します。

- 鋼、銅、またはアルミニウム合金の汎用鋳造作業が主な焦点である場合:中周波数炉は、加熱効率、制御、および攪拌作用の最適なバランスを提供します。

- 表面硬化、ろう付け、または少量で高純度の溶解が主な焦点である場合:高周波システムは、表面または少量に正確に熱を集中させるために必要です。

最終的に、正しい動作周波数を選択することは、特定のプロセスにおいて、誘導炉の定評ある効率、速度、および制御を活用するための鍵となります。

要約表:

| 周波数範囲 | 主な用途 | 主な特徴 |

|---|---|---|

| 低(50-60 Hz) | 大量の鉄の溶解 | 深い浸透、強力な攪拌 |

| 中(150 Hz - 10 kHz) | 一般的な鋳造作業(鋼、合金) | バランスの取れた浸透と効率 |

| 高(>10 kHz) | 表面硬化、ろう付け、少量溶解 | 浅い表面加熱、最小限の攪拌 |

研究室や鋳造所の誘導加熱の可能性を最大限に引き出しましょう。適切な炉の周波数を選択することは、溶解、熱処理、またはろう付けプロセスにおいて、最適な効率、正確な温度制御、および優れた結果を達成するために不可欠です。KINTEKは、高性能の実験装置と消耗品に特化しており、お客様の特定の材料と用途のニーズに合わせた誘導ソリューションを提供します。今すぐ当社の専門家にご連絡ください。最適な誘導炉でどのように業務を強化できるかについてご相談ください。

ビジュアルガイド

関連製品

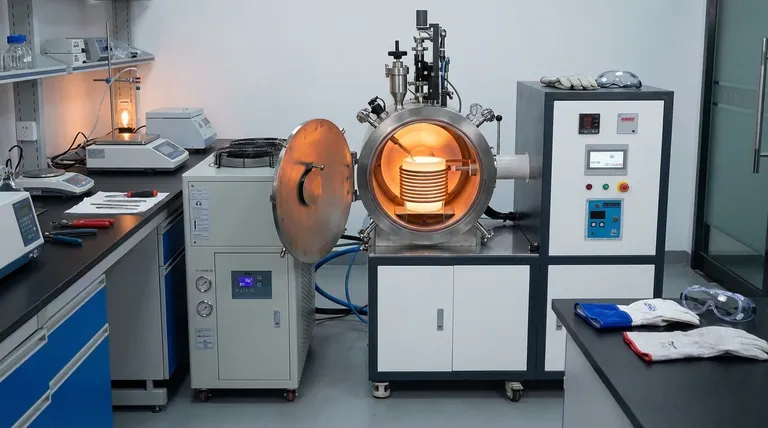

- ラボスケール真空誘導溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理炉および浮上誘導溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- マグネシウムスラグのXRF分析において、高温溶解炉と白金るつぼが使用されるのはなぜですか?最高の精度を実現

- IH調理は即座に熱くなりますか?電光石火の調理の秘密を発見

- 超二相ステンレス鋼の溶解における真空誘導炉の役割は何ですか?高純度合金の卓越性を達成する

- アルミニウムの溶解にはどのような炉が使われますか?効率的で高純度な溶解のための誘導炉

- 真空誘導溶解炉の主な機能は何ですか?高純度GH3535合金インゴットの調製を保証する

- このタイプの炉における真空環境の主な利点は何ですか?酸化フリーの精密加工を実現

- コアレス誘導炉とコア型誘導炉を使用する利点は何ですか?多様な合金に対応する比類ない柔軟性

- 誘導溶解炉と電気アーク炉の違いは何ですか?適切な溶解技術を選択するためのガイド