焼結の最終段階は、プロセスの集大成であり、理論密度の90%以上に緻密化された粉末成形体が最終的な気孔除去を受けます。この段階では、中間段階からの相互接続された気孔ネットワークが崩壊し、孤立した球状の気孔が残ります。主な目標は、これらの最後の空隙を収縮させて除去し、ほぼ完全に緻密な固体部品を達成することですが、これは急速な粒成長のリスクとのバランスを取る必要があります。

最終段階焼結の中心的な課題は時間との戦いです。急速な粒成長によって気孔が粒子内に閉じ込められ、部品の達成可能な最大密度と性能が永久に制限される前に、残りの孤立した多孔性を除去しなければなりません。

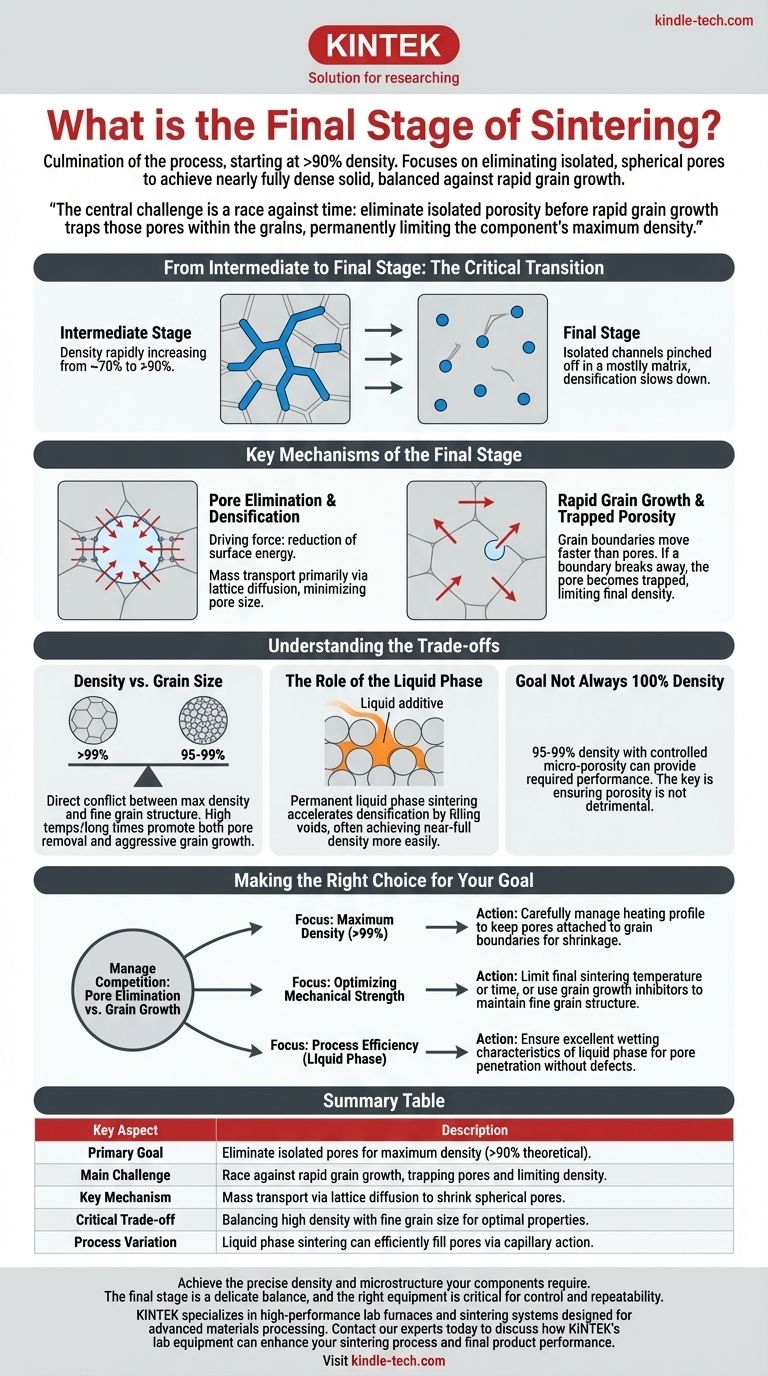

中間段階から最終段階へ:重要な移行

焼結プロセスは連続的ですが、中間段階から最終段階への移行は、材料の内部構造、つまり微細構造の大きな変化によって特徴付けられます。

中間段階の構造

プロセスの途中では、粒子はすでに融合し、かなりの緻密化が起こっています。特徴的なのは、粒界に沿って走る相互接続された円筒形の気孔のネットワークです。この段階では、密度は通常、約70%から90%以上に急速に増加します。

最終段階の開始

最終段階は、これらの相互接続された気孔チャネルが閉じ、孤立した個々の空隙になったときに始まります。この時点で、材料は離散的で、しばしば球状の気孔を含む固体マトリックスです。緻密化の速度は著しく低下します。

最終段階の主要なメカニズム

材料がほとんど固体になった今、最終的な変形は、気孔に蓄積された最後の残りの表面エネルギーを最小限に抑えることを目的とした微妙な原子の動きによって駆動されます。

気孔除去と緻密化

最終的な緻密化の駆動力は、表面エネルギーの低減です。原子は、粒界の高エネルギーで湾曲した表面から気孔の表面に拡散し、気孔を収縮させ、最終的に消滅させます。この質量輸送は主に格子拡散を介して発生し、原子が粒子自体の結晶構造を介して移動するプロセスです。

粒成長の課題

同時に、粒子は粒界の総面積を減らすために大きくなる傾向があり、これもシステムのエネルギーを低下させます。この急速な粒成長は、最終段階の特徴であり、しばしば問題となる特徴です。

粒界は、それが含む気孔よりも速く移動することができます。粒界が気孔から離れると、その気孔は単一の粒子内に閉じ込められます。

閉じ込められた多孔性:制限要因

一度気孔が粒子内に閉じ込められると、除去することは非常に困難です。それを除去するために必要な拡散経路ははるかに長く、効率が低くなります。この閉じ込められた多孔性は、部品の最終密度に事実上上限を設け、そのため粒成長の制御が最も重要になります。

トレードオフの理解

最終段階は単なる受動的なプロセスではなく、部品の最終的な特性を決定する重要なトレードオフを伴います。

密度 vs. 粒径

最大密度を達成することと、微細な粒構造を維持することの間には直接的な対立があります。最終的な気孔除去を促進する条件(高温、長時間の保持)は、積極的な粒成長を促進する条件とまったく同じです。より小さな粒子は、強度や靭性などのより良い機械的特性につながることが多いため、妥協が必要です。

液相の役割

永久液相焼結のような一部のプロセスでは、液体添加剤が存在します。最終段階では、この液体が毛細管圧力下で最後に残った気孔に流れ込みます。これにより、空隙を効果的に埋め、緻密化を加速させることができ、固相焼結よりも容易にほぼ完全な密度を達成できることがよくあります。

目標は常に100%密度ではない

目標とされることが多いですが、100%の理論密度を達成することが常に必要または望ましいとは限りません。多くの機能部品にとって、いくつかの微細な残留微細多孔性を伴う95-99%の最終密度は、必要な性能と寸法精度を提供します。重要なのは、この多孔性が制御されており、有害ではないことを確認することです。

目標に合った適切な選択をする

最終段階を制御することは、望ましい微細構造と性能特性を持つ部品を設計するために非常に重要です。

- 最大密度(99%以上)の達成が主な焦点である場合: 粒界が離れる前に気孔が収縮できるように、気孔を粒界に付着させたままにするために、加熱プロファイルを慎重に管理する必要があります。

- 機械的強度の最適化が主な焦点である場合: 最終焼結温度や時間を制限したり、粒成長抑制剤を使用したりして、わずかに低い密度を受け入れることになったとしても、微細な粒構造を維持する必要があるかもしれません。

- 液相を使用したプロセス効率が主な焦点である場合: 液相が部品の歪みを引き起こしたり、望ましくない化学相を形成したりすることなく、最終的な気孔に浸透するための優れた濡れ特性を持っていることを確認してください。

焼結の最終段階をマスターすることは、気孔除去と粒成長の間の競争を管理し、部品が必要とする正確な微細構造を達成することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | 孤立した気孔を除去し、最大密度(理論密度の90%以上)を達成する。 |

| 主な課題 | 急速な粒成長との競争。粒成長は気孔を閉じ込め、最終密度を制限する可能性がある。 |

| 主要なメカニズム | 格子拡散による物質輸送で球状の気孔を収縮・除去する。 |

| 重要なトレードオフ | 最適な機械的特性のために、高密度と微細な粒径のバランスを取る。 |

| プロセスのバリエーション | 液相焼結は、毛細管作用を利用して気孔をより効率的に埋めることができる。 |

部品が必要とする正確な密度と微細構造を実現します。 焼結の最終段階はデリケートなバランスであり、制御と再現性には適切な装置が不可欠です。KINTEKは、先進的な材料加工用に設計された高性能ラボ炉と焼結システムを専門としています。最大密度、最適化された強度、またはプロセス効率が目標であるかどうかにかかわらず、当社のソリューションは、最終段階をマスターするために必要な正確な温度プロファイルと安定した環境を提供します。今すぐ当社の専門家にお問い合わせください KINTEKのラボ機器がお客様の焼結プロセスと最終製品の性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉