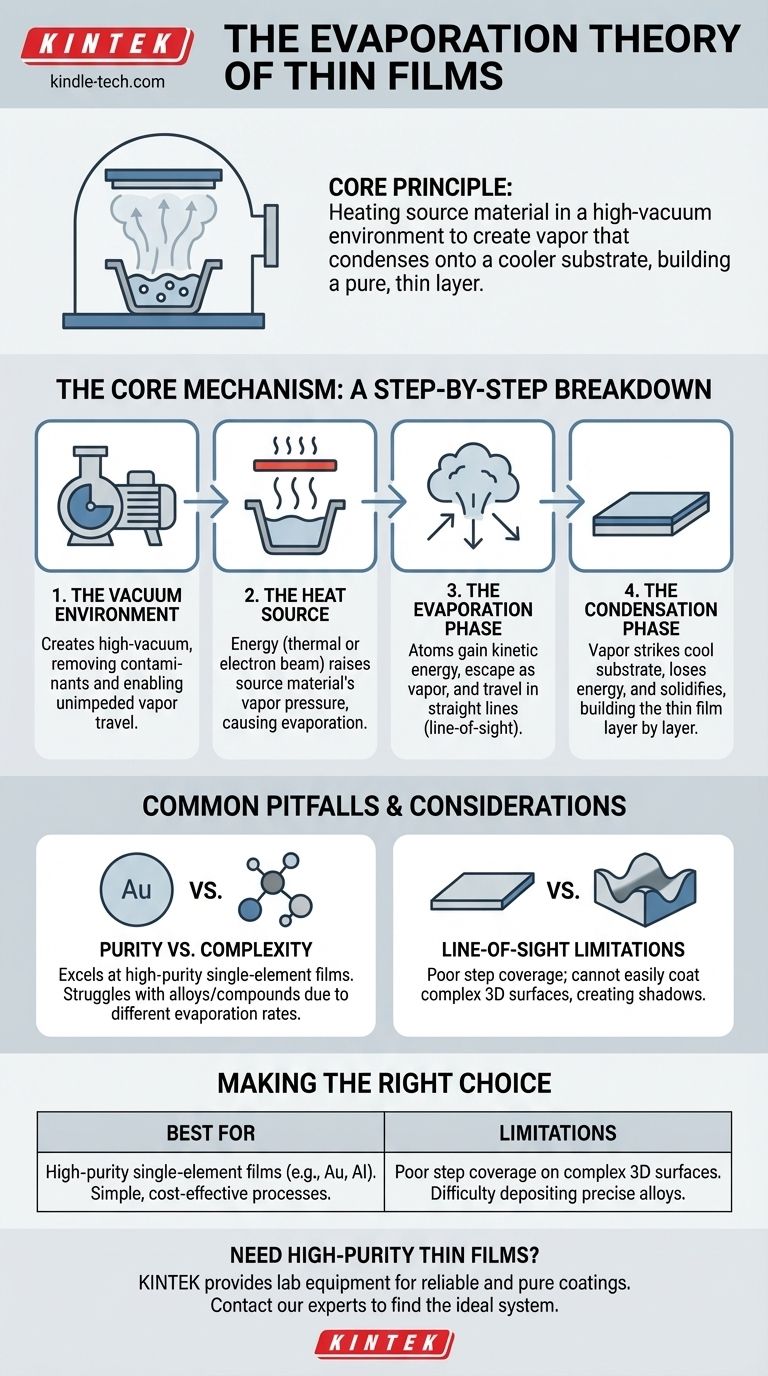

薄膜の蒸着理論の核心は、原料を加熱して高真空チャンバー内で蒸気に変えるプロセスを記述するものです。この蒸気は遮られることなく移動し、基板と呼ばれるより冷たい表面に凝縮し、原子レベルで非常に純粋な材料の薄層を形成します。これは物理気相成長(PVD)法ファミリーにおける基本的な技術です。

中心的な原理は単純です。真空中で熱を使って材料を「沸騰」させ、その蒸気が直進してターゲット上に固化するようにします。このプロセスは、沸騰する鍋から立ち上る水蒸気が上部の冷たい蓋に凝縮する現象に似ています。

コアメカニズム:段階的な内訳

この理論を真に理解するためには、プロセスを個別の連続した段階に分けるのが最善です。各ステップは高品質の膜を得るために不可欠です。

真空環境

プロセス全体は、高真空環境を作り出すことから始まります。これにより、空気やその他の不要なガス分子がチャンバーから除去されます。

この真空は2つの理由で不可欠です。それは、加熱された原料が汚染物質と反応するのを防ぎ、蒸発した原子が基板に到達する経路を確保するためです。

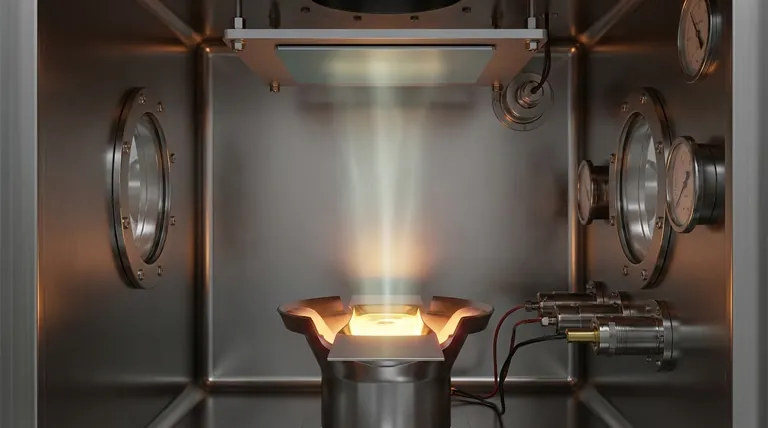

熱源

エネルギーが原料に加えられます。原料は通常、るつぼと呼ばれる容器に保持されます。このエネルギーは通常熱的であり、抵抗加熱または電子ビームによって生成されます。

熱は、材料の蒸気圧を大幅に上昇させるのに十分でなければならず、原子が固体または液体の状態から気相に入るために必要なエネルギーを提供します。

蒸発段階

原料が加熱されると、その原子は蒸発するのに十分な運動エネルギーを得ます。それらは蒸気として源から放出されます。

真空内では、これらの蒸発した原子は直進して移動します。これは直進移動(line-of-sight travel)として知られる特性です。

凝縮段階

蒸発した原子がより冷たい基板に衝突すると、急速にエネルギーを失い、再び固体状態に凝縮します。

この凝縮プロセスにより、基板表面上に薄膜が層をなして形成されます。膜の最終的な厚さは、蒸発の速度とプロセスの持続時間によって制御されます。

一般的な落とし穴と考慮事項

蒸着は効果的ですが、その単純さには理解が不可欠な特定のトレードオフが伴います。この方法は、すべての材料や膜構造に普遍的に適用できるわけではありません。

純度 対 複雑性

蒸着は、真空が汚染を防ぐため、単一元素からの非常に高純度の膜を作成するのに優れています。

しかし、合金や化合物材料では困難を伴います。化合物内の異なる元素は、固有の蒸気圧に基づいて異なる速度で蒸発するため、最終的な膜の正しい化学量論を維持することが難しくなります。

直進移動の制限

蒸気は直進するため、蒸着は段差被覆性(step coverage)が低くなります。アンダーカットや深い溝のある複雑な三次元表面を容易にコーティングすることはできません。

光源の直進線上にない領域は、ほとんど、またはまったく成膜されず、基板上に「影」ができます。

目標に応じた適切な選択

蒸着の基本原理を理解することで、それがあなたの目的にとって最も適切な成膜方法であるかどうかを判断できます。

- 高純度の単一元素膜が主な焦点である場合: 蒸着は、鏡面コーティングや電気接点などの用途で、アルミニウム、金、クロムなどの材料にとって、優れた費用対効果の高い選択肢です。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合: より優れた段差被覆性を提供するスパッタリングなどの代替PVD法を検討する必要があります。

- 正確な合金または化合物の成膜が主な焦点である場合: 膜の最終的な組成を正確に制御するには、高度な蒸着技術(共蒸着)またはスパッタリングが必要です。

結局のところ、熱蒸着は、その単純さと例外的に純粋な膜を生成する能力により評価されている基本的な薄膜技術です。

要約表:

| プロセス段階 | 主な機能 | 考慮事項 |

|---|---|---|

| 真空環境 | 汚染物質を除去し、直進蒸気移動を可能にする。 | 純度とプロセスの効率に不可欠。 |

| 熱源 | 原料を蒸発させるためのエネルギーを提供する。 | 材料の蒸気圧を克服する必要がある。 |

| 蒸発 | 原子が気相に入り、基板へ移動する。 | 移動は直進的であり、遮蔽効果を生じる。 |

| 凝縮 | 蒸気原子が基板上で固体化し、膜を形成する。 | 膜の厚さ、密着性、品質を決定する。 |

| 最適用途 | 制限事項 | |

| 高純度の単一元素膜(例:Au、Al)。 | 複雑な3D表面での段差被覆性が低い。 | |

| シンプルで費用対効果の高い成膜プロセス。 | 正確な合金や化合物の成膜が困難。 |

研究や生産のために高純度の薄膜成膜が必要ですか?

蒸着理論は、信頼性が高く純粋なコーティングの基礎です。KINTEKでは、この理論をあなたの研究室で実現するための蒸着システムやるつぼを含む実験装置や消耗品の提供を専門としています。鏡面コーティング、電気接点、基礎研究に取り組んでいるかどうかにかかわらず、当社のソリューションは精度と性能のために設計されています。

お客様の特定の薄膜成膜ニーズについて話し合いましょう。 今すぐ当社の専門家にご連絡いただき、お客様のアプリケーションに最適なシステムを見つけてください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン