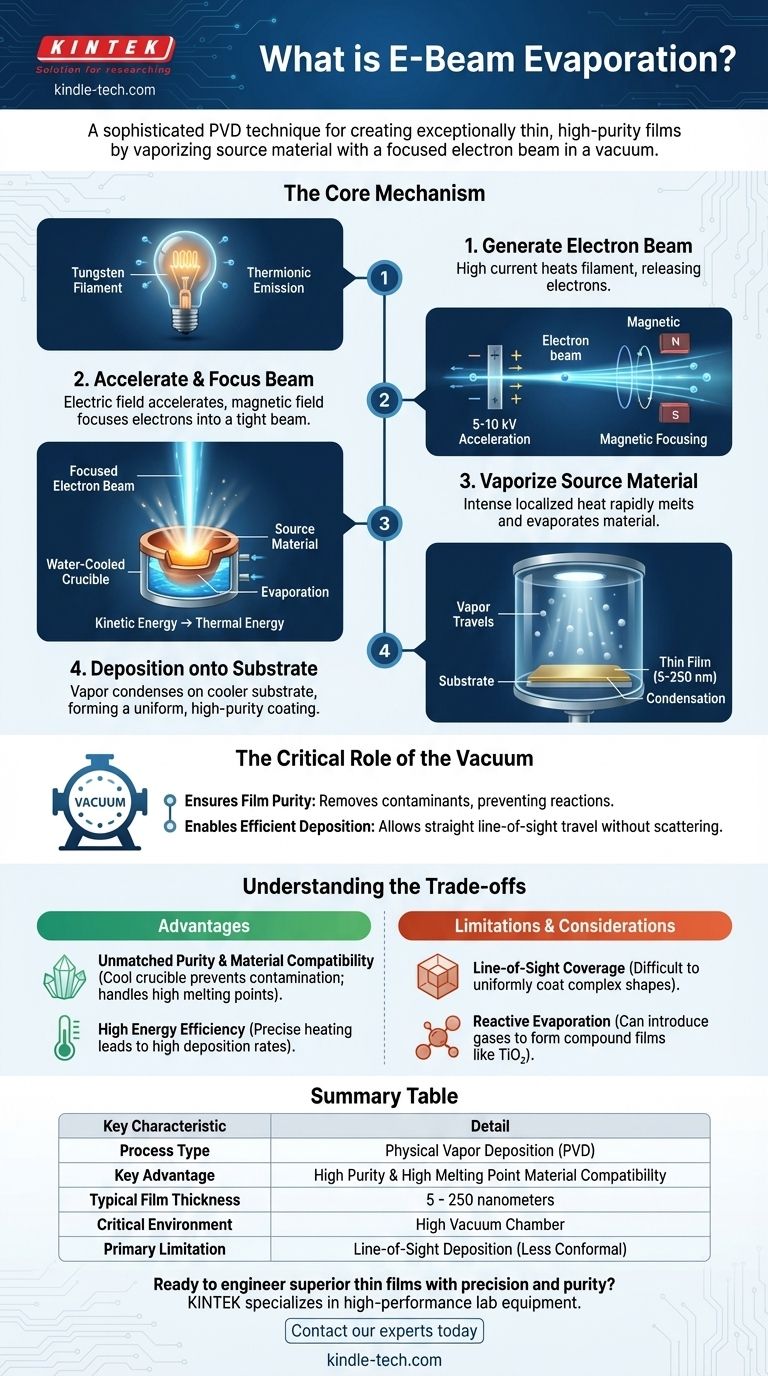

その核となる電子ビーム蒸着は、非常に薄く、高純度の膜を作成するための洗練された技術です。これは物理蒸着(PVD)の一種で、真空中に置かれた原料が、集束された高エネルギー電子ビームによって加熱され、蒸発します。この蒸気はその後、基板上に移動して凝縮し、均一なコーティングを形成します。

薄膜を作成する方法は数多くありますが、電子ビーム蒸着はその精度と純度によって際立っています。これは「クリーンな」エネルギー源である電子を使用して、ターゲット材料のみを直接加熱するため、他の熱技術でよく見られる汚染を避けることができます。

コアメカニズム:電子から膜へ

e-beam蒸着の価値を理解するためには、まずそのプロセスを基本的なステップに分解する必要があります。各段階は、最終的な膜が要求される仕様を満たすように正確に制御されます。

ステップ1:電子ビームの生成

プロセスはタングステンフィラメントから始まります。このフィラメントに高電流が流され、極度の高温に加熱されます。この強い熱により、熱電子放出、すなわちフィラメント表面からの電子の放出が起こります。

ステップ2:ビームの加速と集束

放出された電子は、通常5〜10キロボルト(kV)の強力な電界によって加速されます。その後、磁場が使用され、これらの高速電子を精密な細いビームに集束させ、ターゲットに向かって誘導します。

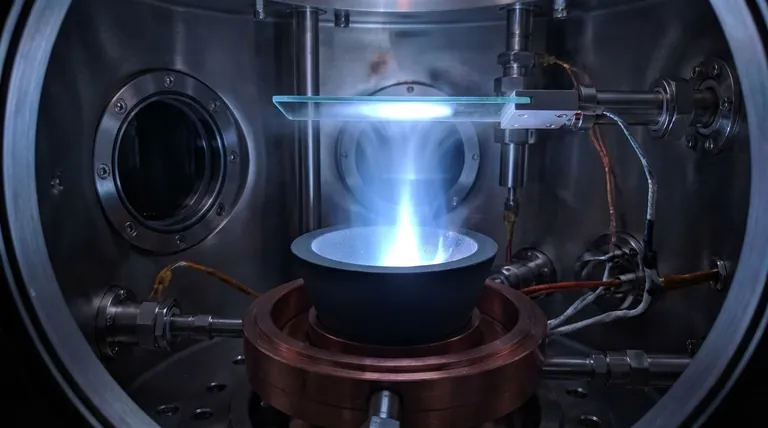

ステップ3:原料の蒸発

成膜される原料は、水冷銅製のるつぼまたはハースに保持されます。集束された電子ビームが材料に当たると、電子の莫大な運動エネルギーが瞬時に熱エネルギーに変換されます。この局所的な加熱は非常に強烈で、材料を急速に溶融させ、蒸発させます(または昇華させ、固体から直接気体に変えます)。

ステップ4:基板への成膜

この気体状の蒸気は、真空チャンバー内を上方に移動します。最終的に、原料の上に戦略的に配置されたより冷たい基板に到達します。接触すると、蒸気は固体に凝縮し、基板表面に薄く、緻密で、高純度の膜を形成します。通常、厚さは5〜250ナノメートルです。

真空の重要な役割

e-beam蒸着プロセス全体は、高真空チャンバー内で行われます。この制御された環境は偶然ではなく、2つの重要な理由から不可欠です。

膜の純度の確保

真空は、酸素や窒素などの他のほとんどすべてのガス分子をチャンバーから除去します。これにより、蒸発した材料が移動中に汚染物質と反応するのを防ぎ、高純度膜の実現に不可欠です。

効率的な成膜の実現

真空下では、蒸気粒子は原料から基板まで直線的で中断のない経路で移動できます。これは直進成膜として知られています。真空がない場合、粒子は空気分子と衝突して散乱し、均一な膜の形成を妨げます。

トレードオフの理解

他の専門的なプロセスと同様に、e-beam蒸着には、特定の用途に適した明確な利点と限界があります。

利点:比類のない純度と材料適合性

電子ビームが原料を直接加熱するため、周囲のるつぼは冷たいままです。これにより、るつぼ材料自体が溶融したりガスを放出したりして膜を汚染するのを防ぎます。このため、非常に高い融点を持つ材料(難溶性金属)など、他の方法では蒸発が困難な広範囲の材料に使用できます。

利点:高いエネルギー効率

エネルギーは、原料表面という必要な場所に正確に供給されます。これにより、プロセスは非常に効率的になり、高い成膜速度と膜厚の優れた制御が可能になります。

限界:直進的な被覆

蒸気粒子の直線的な経路のため、鋭い角やアンダーカットのある複雑な三次元形状を均一にコーティングすることは困難です。原料の直線上ではない基板の部分は、ほとんどまたはまったくコーティングされません。

考慮事項:反応性蒸着

この限界は機会にもなり得ます。制御された量の反応性ガス(酸素や窒素など)をチャンバーに意図的に導入することで、複合膜を形成することが可能です。例えば、酸素雰囲気中でチタンを蒸発させると、二酸化チタン(TiO₂)膜を作成できます。

目標に合った適切な選択

成膜方法の選択は、最終的な膜の望ましい特性と基板の形状に完全に依存します。

- 膜の純度と密度を最大限に高めることが主な焦点である場合:水冷るつぼと直接加熱メカニズムが汚染を最小限に抑えるため、E-beamは優れた選択肢です。

- 高融点または難溶性材料を成膜する必要がある場合:電子ビームの強力で局所的な加熱は、利用可能な最も効果的な方法の1つです。

- 光学コーティングや先端半導体を作成する場合:E-beam蒸着が提供する精密な膜厚制御と高純度は、これらの用途に不可欠です。

- 複雑な3D部品を均一な厚さでコーティングする場合:基板の回転を組み込むか、スパッタリングのようなよりコンフォーマルな方法を検討する必要があるかもしれません。

最終的に、電子ビーム蒸着は、高性能薄膜を設計するための比類のないレベルの制御と純度を提供します。

要約表:

| 主要な特徴 | 詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主な利点 | 高純度&高融点材料適合性 |

| 典型的な膜厚 | 5 - 250ナノメートル |

| 重要な環境 | 高真空チャンバー |

| 主な限界 | 直進成膜(コンフォーマル性に劣る) |

精密かつ高純度で優れた薄膜を設計する準備はできていますか?電子ビーム蒸着プロセスは、半導体製造、光学コーティング、R&Dにおける要求の厳しいアプリケーションに最適です。KINTEKは、お客様の特定の成膜ニーズを満たす高性能ラボ機器と消耗品を提供することに特化しています。今すぐ専門家にお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させ、プロジェクトを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート