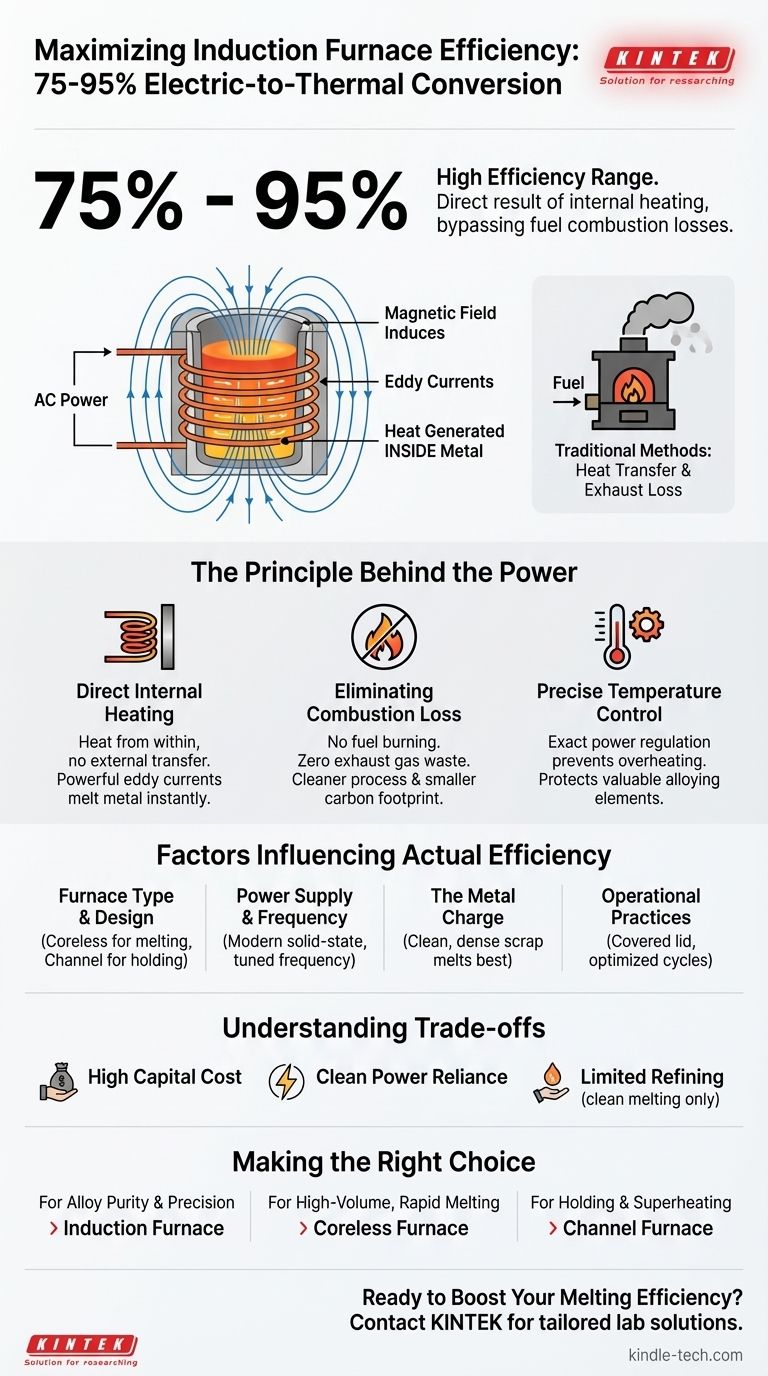

正確に言えば、最新の誘導炉の電気から熱への効率は、通常75%から95%の範囲です。この高い効率は、熱が外部の燃料源から伝達されるのではなく、金属自体の内部で生成されるという独自の加熱メカニズムから直接得られます。ただし、この主要な数値は、炉の種類、サイズ、および運用方法によって影響を受けます。

誘導炉の高効率の核心的な理由は、直接加熱の原理にあります。電気を金属内に誘導することにより、従来の方式で燃料燃焼、排ガス、炉構造の加熱に伴う莫大な熱損失を回避します。

誘導炉の効率の背後にある原理

誘導炉がなぜそれほど効果的であるかを理解するには、それが燃料を燃焼させる炉と根本的にどのように異なるかを見る必要があります。その効率は単なる漸進的な改善ではなく、熱を生成するための全く異なるアプローチの結果です。

直接内部加熱

誘導炉は、強力で特殊なトランスのように機能します。交流が水冷式の銅コイルを通過し、強力な電磁場を生成します。

この電場内に導電性の金属が置かれると、電場はその金属の塊(チャージ)の内部に渦電流として知られる強力な二次電流を誘導します。金属の自然な電気抵抗により、これらの電流は巨大な熱を発生させ、内側から金属を溶かします。

これは、チャンバーの空気や壁を加熱し、その熱が金属に放射されるのを待つよりも根本的により効率的です。

燃焼損失の排除

従来の炉は、コークスや天然ガスなどの燃料を燃焼させます。この燃焼からのエネルギーの相当な部分は、煙突を通って排出される熱い排ガスとして即座に失われます。

誘導炉には燃焼がありません。これにより、エネルギー無駄の主要な発生源が完全に排除され、よりクリーンな作業環境とより小さな二酸化炭素排出量につながります。

精密な温度制御

誘導コイルに供給される電力を極めて正確に調整できます。これにより、金属の温度を厳密に制御できます。

これは過熱を防ぎ、過熱はエネルギーを浪費するだけでなく、貴重で高価な合金元素を燃焼させてしまう可能性もあります。特定の温度を正確に維持する能力は、プロセスの効率の一形態です。

実際の効率に影響を与える要因

75〜95%の範囲は静的ではありません。いくつかの要因が、特定の炉がそのスケールのどこで性能を発揮するかを決定します。

炉の種類と設計

誘導炉には、コアーレス型とチャンネル型の2つの主要なタイプがあります。コアーレス炉は、固形スクラップを急速に溶解するのに適しており、鋳造所で一般的に使用されます。溶融金属のループを維持するチャンネル炉は、大量の金属を一定温度に保つ、または過熱するのに非常に効率的です。

電源と周波数

エネルギー伝達の効率は、電源の設計に依存します。大規模な集積回路を使用する最新のソリッドステート電源は、古い技術よりもはるかに効率的です。

交流の周波数も、エネルギー結合と加熱効果を最大化するために、溶解される金属の種類と量に合わせて調整されます。

金属のチャージ(原料)

溶解される金属の物理的特性(「チャージ」)は大きな影響を与えます。きれいで均一なサイズのスクラップが密に詰められたチャージは、油っぽく、汚れた、または不規則な形状の材料が緩く詰められたチャージよりも効率的に溶解します。

運用方法

炉が日常的にどのように操作されるかが重要です。蓋を閉めておくことで熱放射損失を最小限に抑え、投入と注湯のサイクルを最適化することで、次の工程を待っている間に熱を失う炉の時間を短縮できます。

トレードオフの理解

誘導炉は非常に効率的ですが、すべての用途に最適な解決策というわけではありません。その利点には特定の考慮事項が伴います。

高い初期設備投資

炉、その高度な電源、および必要な水冷インフラストラクチャは、一部の単純な燃料燃焼型代替品と比較して、かなりの初期投資となります。

クリーンな電力への依存

誘導炉は、電力網の品質と安定性に敏感です。堅牢な電源が必要であり、変動は運転を妨げる可能性があります。

限られた精錬能力

誘導炉内の溶解プロセスは非常にクリーンですが、金属を精錬するわけではありません。アーク炉とは異なり、硫黄やリンなどの不要な元素を除去することはできません。したがって、投入材料は高品質で清浄である必要があります。

用途に合わせた適切な選択

適切な溶解技術の選択は、あなたの主な目標に完全に依存します。

- 合金の純度と正確な組成が主な焦点の場合: クリーンで汚染がなく、高度に制御された溶解プロセスにより、誘導炉が優れた選択肢となります。

- 鋳造所での大量かつ迅速な溶解が主な焦点の場合: コアーレス誘導炉は、速度、エネルギー効率、およびクリーンな作業環境の比類のない組み合わせを提供します。

- 大量の溶融金属を温度保持することが主な焦点の場合: チャンネル誘導炉は、保持および過熱用途に対して優れた熱効率を提供します。

結局のところ、誘導炉の効率は単なる数値ではなく、エネルギーを金属に伝達する根本的に優れた方法の直接的な結果です。

要約表:

| 要素 | 効率への影響 |

|---|---|

| 加熱方法 | 渦電流による直接内部加熱(効率90〜95%) |

| 燃焼損失 | 排除される(排ガスなし) |

| 温度制御 | 正確な調整により過熱による無駄を防ぐ |

| 炉の種類 | コアーレス(溶解)とチャンネル(保持)では最適な効率が異なる |

| チャージ材料 | クリーンで密度の高いスクラップほど効率的に溶解する |

溶解効率を向上させる準備はできましたか?

適切な誘導炉を選択することは、研究室または鋳造所でのエネルギー節約と生産性を最大化するために不可欠です。KINTEKは、高効率の実験装置と消耗品の専門家であり、合金の純度、迅速な溶解、または正確な温度保持など、特定の溶解ニーズに合わせたソリューションを提供します。

当社の専門家に今すぐお問い合わせいただき、当社の誘導炉がエネルギーコストを削減し、プロセス制御を強化する方法についてご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理焼結ろう付け炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用1800℃マッフル炉