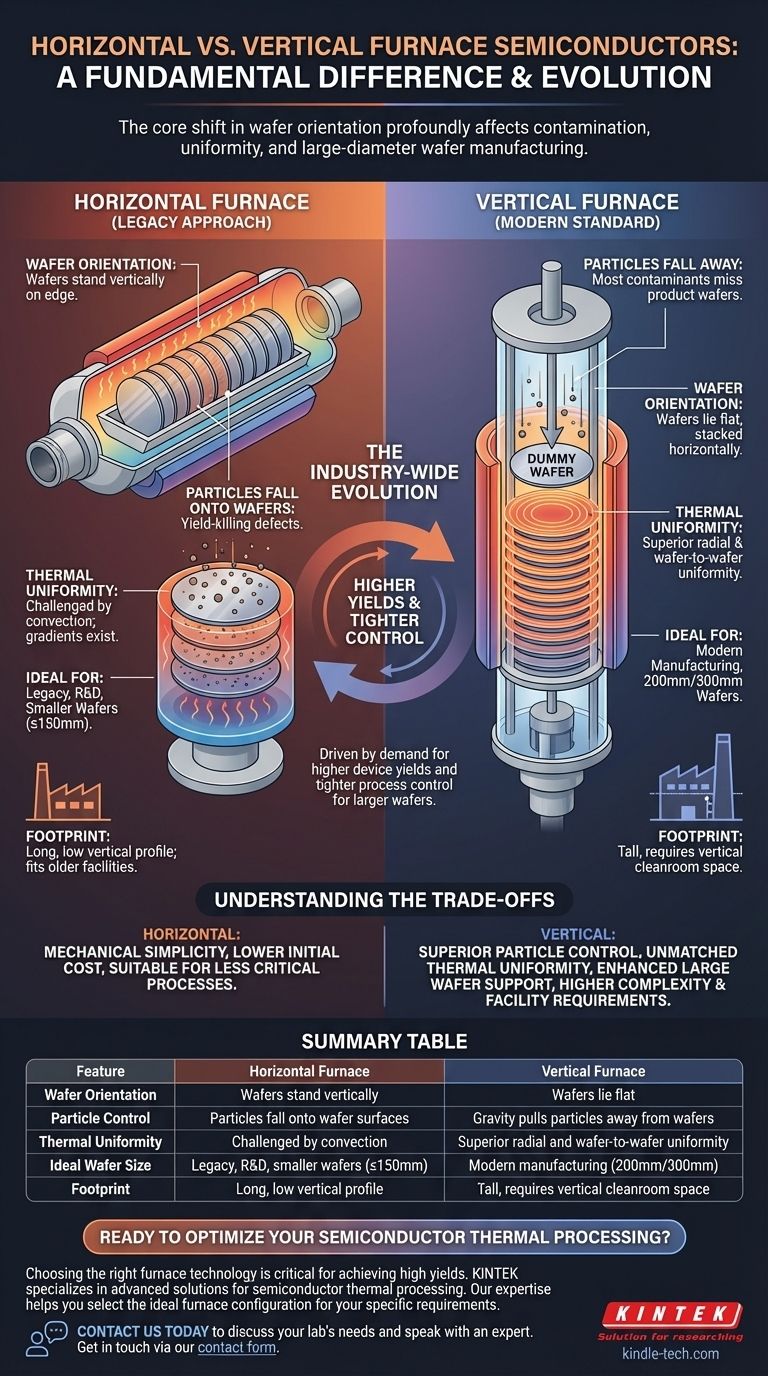

半導体製造における縦型炉と横型炉の根本的な違いは、処理中のウェーハの向きです。横型炉は、水平なチューブ内でウェーハを垂直に立てて処理しますが、縦型炉は、垂直なチューブ内でウェーハを平らに置いて処理します。この一見単純な向きの変化は、汚染制御、プロセス均一性、および現代の大型シリコンウェーハを製造する能力に大きな影響を与えます。

業界全体が横型炉から縦型炉へ移行したのは、好みの問題ではなく、必要な進化でした。これは、より高いデバイス歩留まりとより厳密なプロセス制御に対する絶え間ない要求によって推進されましたが、横型設計では大型ウェーハに対してこれらを提供できなくなっていました。

核となる違い:ウェーハの向き

半導体製造の中心には、酸化、拡散、アニーリングなどの熱プロセスがあり、ウェーハを極端な温度に加熱する必要があります。炉はこれが起こるチャンバーであり、その設計は結果の品質に直接影響します。

横型炉:従来の方式

横型炉では、ウェーハは石英製の「ボート」に、皿立ての皿のように端を立てて装填されます。このボート全体が、長い水平な石英チューブに機械的に押し込まれます。

この設計は、特に小型ウェーハ(150mm以下)の場合、何十年もの間標準でした。機械的に単純で、垂直方向のプロファイルが低いため、古い製造施設にも容易に収まります。

縦型炉:現代の標準

縦型炉では、ウェーハは平らに置かれ、ボートに水平に積み重ねられます。このボートは、エレベーターによって下からまたは上から垂直処理チューブに降ろされます。

この設計は、特に200mmおよび300mmウェーハの場合、すべての最新の製造工場で主流です。システム全体が背が高く、ローディング機構に対応するために、より複雑なクリーンルームレイアウトが必要になることがよくあります。

なぜ縦型炉が標準になったのか

縦型炉への移行は、ウェーハサイズが大きくなり、デバイスの機能が縮小するにつれて重要になった横型設計の限界に対する直接的な対応でした。

優れたパーティクル制御

横型炉では、チューブの上部から落下するパーティクルは、下のウェーハの活性表面に直接落下します。これは、歩留まりを低下させる欠陥の主な原因です。

縦型炉は、重力によってこれを解決します。パーティクルは、ウェーハの平らな表面と平行に下向きに落下します。ほとんどの汚染物質は、スタックの最上部のウェーハにのみ付着し、これは多くの場合、犠牲ウェーハまたは「ダミー」ウェーハであり、その下の貴重な製品ウェーハを保護します。

比類のない熱均一性

すべてのウェーハ全体で完全に均一な温度を達成することは、一貫した膜成長とデバイス性能にとって非常に重要です。横型炉は、自然対流のためにこれに苦労します。高温ガスが上昇し、チューブの上部から下部にかけて温度勾配が生じます。

縦型炉では、対称的な円形の発熱体と垂直方向のガス流により、非常に安定した半径方向にも均一な温度ゾーンが作成されます。これにより、スタック内のすべてのウェーハ、および各ウェーハの表面全体がまったく同じ熱条件を経験し、優れた酸化膜均一性につながります。

大口径ウェーハの強化されたサポート

ウェーハが大きくなり薄くなるにつれて、物理的な安定性が懸念されるようになりました。横型炉が必要とするように、大型の300mmウェーハを1000°Cを超える温度で端を立てて置くと、応力が発生し、反りの原因となる可能性があります。

ウェーハを縦型炉に平らに置くと、表面全体に均一なサポートが提供され、重力による応力や変形が防止されます。これは、その後のフォトリソグラフィ工程に必要な完璧な平坦性を維持するために不可欠です。

トレードオフの理解

縦型炉は優れた性能を提供しますが、選択には考慮事項がないわけではありません。横型炉は、独自の利点があるため、特定の用途で依然として存在します。

フットプリントと設備コスト

縦型炉は背が高く、かなりの垂直方向のクリーンルームスペースを必要とし、多くの場合、下のサブファブレベルにまで及びます。これにより、設備建設コストと複雑さが増大します。

対照的に、横型炉は長いですが、垂直方向のプロファイルが低いため、背の高い機器用に設計されていない施設にも簡単に設置できます。

コストと複雑さ

縦型炉のロードおよびアンロード用のロボットシステムは、横型システムの単純なプッシュロッド機構よりも複雑です。これは、初期設備投資の増加と、潜在的に複雑なメンテナンスルーチンにつながる可能性があります。

究極のレベルの制御が不要なプロセスの場合、横型炉はより費用対効果の高いソリューションとなる可能性があります。

目標に合った適切な選択をする

炉の種類の選択は、最終的にプロセスの技術的要件とウェーハのサイズによって決まります。

- 最先端の製造(200mm/300mmウェーハ)に重点を置く場合: 縦型炉は唯一の選択肢です。その優れた汚染制御と熱均一性は、高歩留まりを達成するために不可欠です。

- レガシー製品、R&D、または小型ウェーハの非臨界層に重点を置く場合: 横型炉は、設備要件を簡素化する、完全に実行可能で費用対効果の高いツールとなり得ます。

最終的に、これらのシステム内の汚染と熱流の物理学を理解することで、業界がなぜ進化し、何よりもプロセス制御を優先したのかが明らかになります。

要約表:

| 特徴 | 横型炉 | 縦型炉 |

|---|---|---|

| ウェーハの向き | ウェーハを垂直に立てる | ウェーハを平らに置く |

| パーティクル制御 | パーティクルがウェーハ表面に落下する | 重力によりパーティクルがウェーハから離れる |

| 熱均一性 | 対流により課題がある | 優れた半径方向およびウェーハ間の均一性 |

| 理想的なウェーハサイズ | レガシー、R&D、小型ウェーハ(≤150mm) | 現代の製造(200mm/300mm) |

| フットプリント | 長く、垂直方向のプロファイルが低い | 背が高く、垂直方向のクリーンルームスペースが必要 |

半導体熱処理の最適化準備はできていますか?

適切な炉技術を選択することは、高歩留まりとプロセス均一性を達成するために不可欠です。KINTEKは、半導体熱処理ソリューションを含む高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、お客様の特定のウェーハサイズとプロセス要件に最適な炉構成を選択するのに役立ちます。

当社のソリューションがお客様のラボの効率をどのように向上させ、半導体製造を前進させることができるかについて、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。専門家が対応いたします。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)