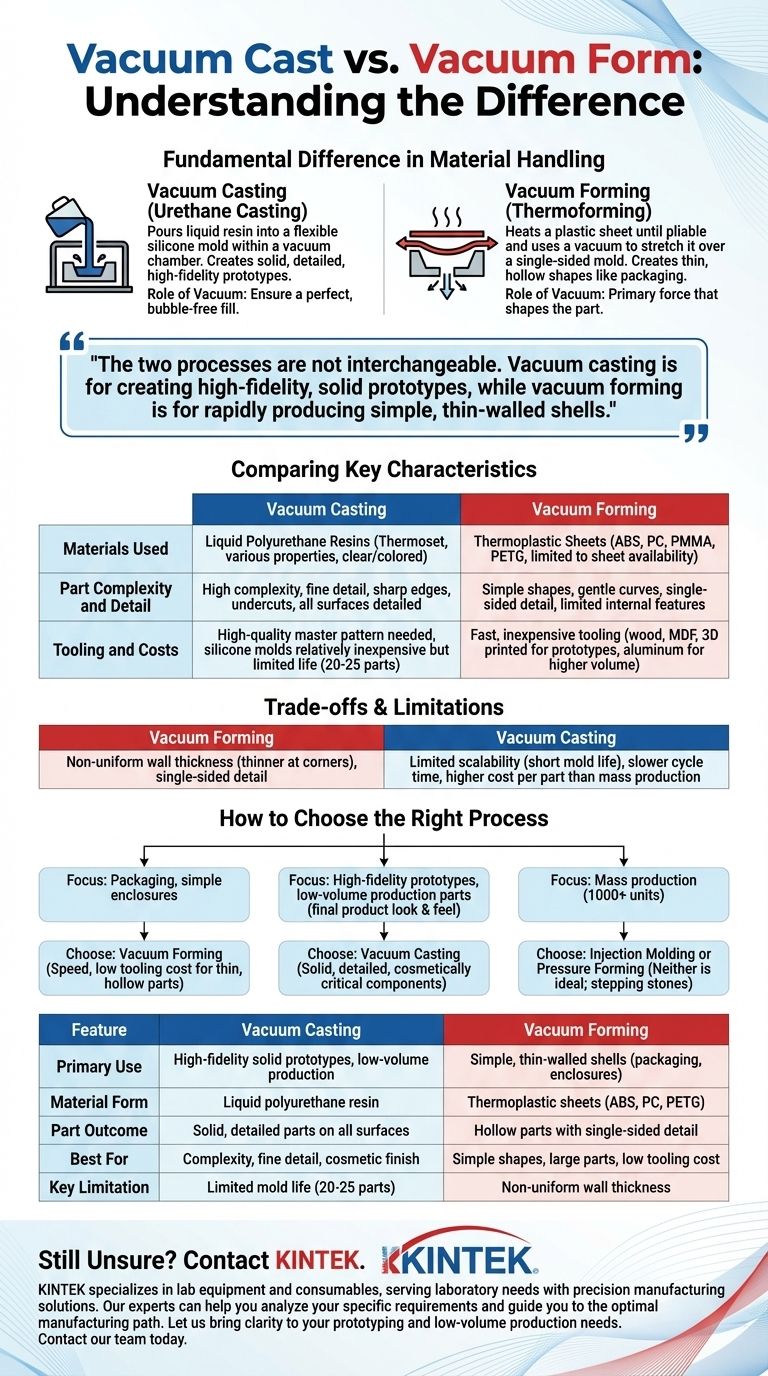

根本的なレベルでは、違いは材料の扱い方にあります。真空注型は、真空チャンバー内で柔軟な型に液体樹脂を流し込み、固くて詳細な部品を作成します。対照的に、真空成形はプラスチックシートを柔らかくなるまで加熱し、真空を利用して片面型に引き伸ばし、薄くて中空の形状を作成します。

これら2つのプロセスは互換性がなく、全く異なる目的で使用されます。真空注型は、射出成形部品に似た忠実度の高い固体プロトタイプを作成するためのものであり、一方、真空成形は、パッケージングや筐体のようなシンプルで薄肉のシェルを迅速に製造するためのものです。

プロセス:それぞれの方法の仕組み

適切な方法を選択するには、まずそれぞれの明確なワークフローを理解する必要があります。どちらも「真空」という言葉を使用していますが、その役割は各プロセスで全く異なります。

真空成形(熱成形)

真空成形では、真空が部品を成形する主要な力となります。

このプロセスでは、熱可塑性材料のシートをフレームに固定し、柔らかくなる温度まで加熱し、型の上に被せます。その後、真空が作動し、シートと型の間の空気を抜き取り、プラスチックを型表面にしっかりと密着させます。

真空注型(ウレタン注型)

真空注型では、真空の役割は完璧で気泡のない充填を保証することです。

このプロセスは、多くの場合3DプリントまたはCNC加工された高品質のマスターパターンから始まります。このパターンの周りに2部構成のシリコン型が作成されます。硬化後、マスターが取り除かれ、詳細な空洞が残ります。その後、2部構成のポリウレタン樹脂が真空チャンバー内のこのシリコン型に混合されて流し込まれます。これにより、すべての空気が除去され、気泡を防ぎ、樹脂があらゆる微細なディテールに充填されることが保証されます。

主要な特性の比較

プロセスの違いは、材料、複雑さ、コストにおいて大きく異なる結果をもたらします。

使用される材料

真空成形では、もっぱら熱可塑性シートが使用されます。一般的な材料には、ABS、ポリカーボネート(PC)、アクリル(PMMA)、PETGなどがあります。材料の選択は、シート状で入手可能なものに限定されます。

真空注型では、熱硬化性ポリウレタン樹脂が使用されます。これらは2部構成の液体システムで、硬くて丈夫なものから柔らかくてゴムのようなものまで、非常に幅広い特性を持つように配合できます。簡単に着色したり、透明な仕上げにしたりすることも可能です。

部品の複雑さとディテール

真空成形は、緩やかな曲線を持つシンプルな形状に最適です。ディテールは部品の片側のみにしか再現されず、鋭い角や深い部分は材料が不均一に薄くなる可能性があります。

真空注型は、高い複雑さと微細なディテールを持つ部品の製造に優れています。柔軟なシリコン型のおかげで、複雑なテクスチャ、鋭いエッジ、さらにはアンダーカットも容易に再現できます。結果として得られる部品は、寸法精度が高く、すべての表面で非常に詳細です。

ツーリングとコスト

真空成形用のツーリングは、比較的迅速で安価です。型は、プロトタイプや少量生産の場合、木材、MDF、または3Dプリントされたプラスチックで作ることができます。大量生産の場合はアルミニウムが使用されます。

真空注型には高品質のマスターパターンが必要であり、これが初期コストを増加させます。シリコン型自体は比較的安価ですが、寿命が限られており、通常、劣化する前に20〜25個の部品しか製造できません。

トレードオフと限界の理解

完璧なプロセスはありません。情報に基づいた意思決定を行うには、固有の限界を理解することが重要です。

真空成形の欠点

主な制限は、不均一な肉厚です。プラスチックシートが型の上に伸びるにつれて、特に角や深く引き伸ばされた部分で薄くなります。このプロセスは、片面のみのディテールを持つ部品の作成に限定され、複雑な内部特徴を作成することはできません。

真空注型の欠点

主なトレードオフは、限られたスケーラビリティです。シリコン型の寿命が短いため、大量生産には適していません。部品の品質は優れていますが、サイクルタイムは遅く、部品あたりのコストは射出成形などの大量生産方法よりも大幅に高くなります。

プロジェクトに最適なプロセスを選択する方法

プロジェクトの特定の要件によって、正しい選択が決まります。

- パッケージング、機器カバー、またはシンプルな筐体の作成が主な焦点である場合:薄くて中空の部品の場合、その速度と低いツーリングコストから、真空成形が明確な選択肢となります。

- 最終製品のように見える高忠実度のプロトタイプや少量生産部品の製造が主な焦点である場合:真空注型は、固体で詳細かつ外観上重要なコンポーネントを作成するための優れた方法です。

- 大量生産(1000個以上)が主な焦点である場合:どちらも理想的なソリューションではありません。これらは、射出成形(固体部品の場合)や圧空成形(より詳細なシェル用)などの方法への足がかりとなります。

「シェルを成形する」ことと「固体を注型する」ことのこの核心的な違いを理解することが、特定のニーズに合った適切な製造経路を選択するための鍵となります。

要約表:

| 特徴 | 真空注型 | 真空成形 |

|---|---|---|

| 主な用途 | 高忠実度の固体プロトタイプ、少量生産 | シンプルで薄肉のシェル(パッケージング、筐体) |

| 材料形態 | 液体ポリウレタン樹脂 | 熱可塑性シート(ABS、PC、PETG) |

| 部品の成果 | すべての表面で固体で詳細な部品 | 片面のみのディテールを持つ中空部品 |

| 最適 | 複雑さ、微細なディテール、外観仕上げ | シンプルな形状、大型部品、低いツーリングコスト |

| 主な制限 | 限られた型の寿命(20〜25個の部品) | 不均一な肉厚 |

まだプロジェクトに最適なプロセスが不明ですか?

真空注型と真空成形の間で選択することは、適切な部品品質、コスト、およびタイムラインを達成するために重要です。KINTEKは、精密な製造ソリューションでラボのニーズに応え、ラボ機器と消耗品を専門としています。

当社の専門家は、お客様の特定の要件(固体で射出成形のようなプロトタイプが必要か、耐久性のある薄肉の筐体が必要か)を分析し、最適な製造経路をご案内します。

プロトタイピングと少量生産のニーズに明確さをもたらしましょう。 今すぐ当社のチームにご連絡ください。プロジェクトについて話し合い、KINTEKの専門知識がどのように時間を節約し、優れた結果を保証できるかを発見してください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉

- 2200℃ タングステン真空熱処理・焼結炉

- 高性能システムにおける効率的な接続と安定した真空を実現する真空ベローズ

- モリブデン真空熱処理炉