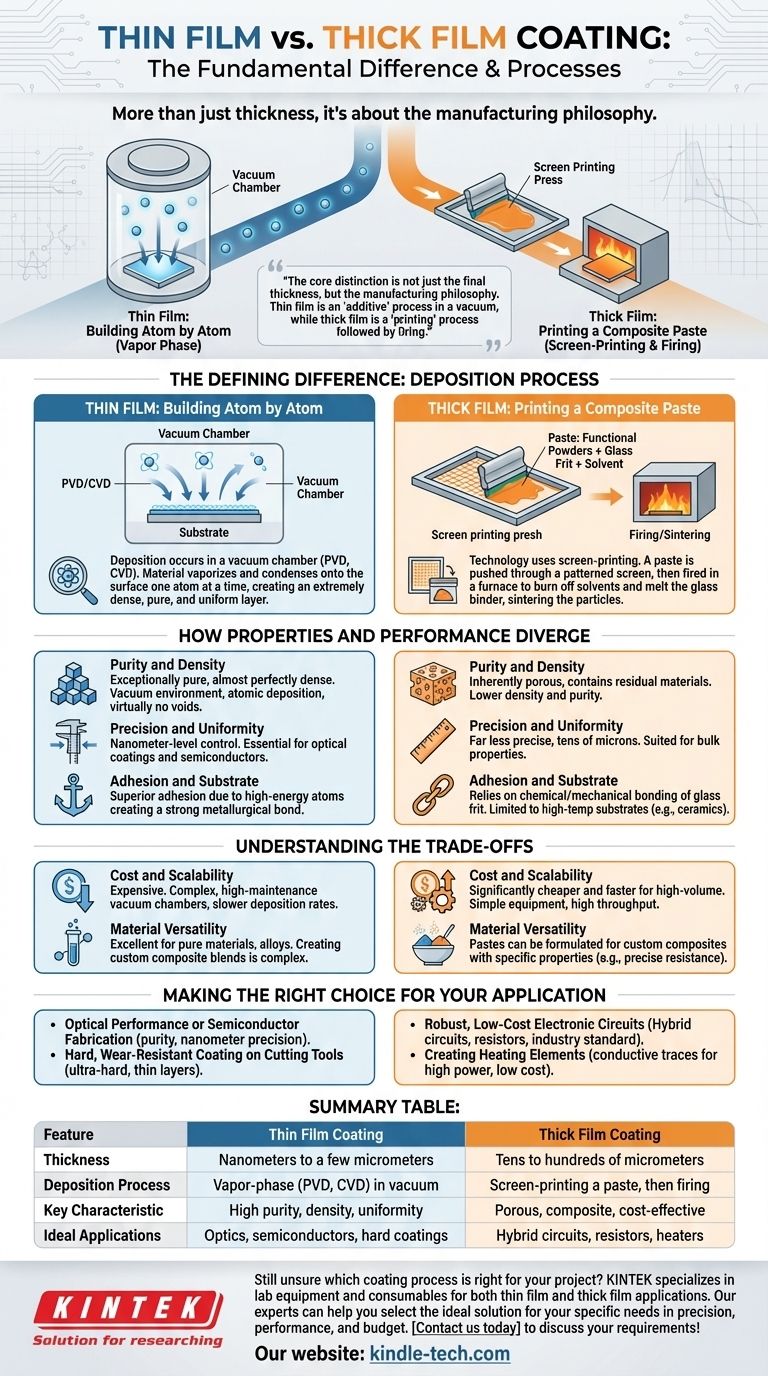

薄膜コーティングと厚膜コーティングの根本的な違いは、その厚さ、そしてより重要なことに、それらを作成するために使用されるプロセスにあります。薄膜は通常、ナノメートルから数マイクロメートルの厚さで、気相から原子ごとに堆積されます。対照的に、厚膜は数十から数百マイクロメートルの厚さで、スクリーン印刷可能なペーストとして塗布されます。

核となる違いは、最終的な厚さだけでなく、製造哲学にあります。薄膜は、真空中で個々の原子から固体層を構築する「添加」プロセスであるのに対し、厚膜は、液体状のペーストを塗布し、その後焼成して固体を形成する「印刷」プロセスです。

決定的な違い:成膜プロセス

塗布方法は、その純度や密度からコストや潜在的な用途に至るまで、最終的なコーティングのほぼすべての特性を決定します。

薄膜:原子ごとに構築する

薄膜成膜は真空チャンバー内で行われます。物理蒸着(PVD)や化学蒸着(CVD)のようなプロセスが使用されます。

これらの方法では、材料が蒸発され、その後、基板表面に原子または分子が一つずつ凝縮されます。この原子レベルの構築により、非常に高密度で純粋かつ均一な層が作成されます。

厚膜:複合ペーストを印刷する

厚膜技術は、スクリーン印刷に似たプロセスを使用します。特殊な「インク」またはペースト(機能性粉末、ガラスフリットバインダー、有機溶剤の混合物)が、パターン化されたスクリーンを通して基板に押し付けられます。

印刷後、部品は炉で加熱されます。この焼成プロセスにより、有機溶剤が燃焼し、ガラスバインダーが溶融し、機能性粒子が互いに焼結して固体で凝集性のある膜を形成します。

特性と性能の相違点

成膜方法の劇的な違いは、根本的に異なる特性を持つコーティングをもたらします。

純度と密度

薄膜は非常に純粋で、ほぼ完全に高密度です。真空環境は汚染を防ぎ、原子成膜プロセスは膜構造に実質的に空隙を残しません。

厚膜は本質的に多孔質であり、ガラスバインダーからの残留物質を含んでいます。この低密度と純度は、同じ基本材料の薄膜と比較して、電気的および機械的性能に影響を与える可能性があります。

精度と均一性

薄膜プロセスは、厚さに対してナノメートルレベルの制御を提供します。この精度は、光学コーティングや半導体デバイスのような用途で不可欠であり、わずかな変動でも性能が変化する可能性があります。

厚膜の厚さははるかに精度が低く、通常は数十ミクロンで測定されます。微細な精度よりもバルク特性が重要な用途に適しています。

密着性と基板

薄膜は、高エネルギーの原子が基板表面に埋め込まれ、強力な冶金結合を形成するため、優れた密着性を示すことがよくあります。

厚膜の密着性は、焼成サイクル中のガラスフリットと基板の化学的および機械的結合に依存します。この結合は非常に堅牢ですが、一般にセラミックスのような高温焼成に耐えられる基板に限定されます。

トレードオフを理解する

これらの技術の選択は、性能、複雑さ、コストの間の古典的な工学的トレードオフです。

コストと拡張性

厚膜処理は、大量生産において著しく安価で高速です。スクリーン印刷装置は比較的単純で、大気圧で動作し、非常に高いスループットを持っています。

薄膜成膜は高価です。複雑でメンテナンスの必要な真空チャンバーが必要であり、成膜速度がはるかに遅いため、より高価で時間のかかるプロセスです。

材料の多様性

厚膜ペーストは、さまざまな粉末を混合して、特定の電気的または機械的特性(例えば、正確な抵抗値)を持つカスタム複合材料を製造することができます。

薄膜法は、純粋な材料、合金、および特定の化合物の成膜に優れています。しかし、カスタム複合ブレンドを作成することは、単にペーストを混合するよりもはるかに複雑です。

アプリケーションに適した選択をする

あなたの決定は、コンポーネントの主要な性能要件によって左右されるべきです。

- 主な焦点が光学性能または半導体製造である場合:薄膜は、その必要な純度、均一性、およびナノメートルスケールの精度のため、唯一の選択肢です。

- 主な焦点が堅牢で低コストの電子回路(ハイブリッド回路や抵抗器など)の作成である場合:厚膜は、その費用対効果と拡張性のために業界標準です。

- 主な焦点が切削工具上の硬くて耐摩耗性のあるコーティングである場合:PVDのような薄膜プロセスは、工具の寸法を変えることなく、超硬質の薄い層(例:窒化チタン)を作成するために使用されます。

- 主な焦点がセラミックまたはガラス基板上の発熱体の作成である場合:厚膜は、低コストで高出力を処理できる導電性パターンを印刷するのに理想的な選択肢です。

最終的に、蒸気から構築するのか、ペーストを印刷するのかという核となるプロセスを理解することで、プロジェクトの目標に完全に合致する技術を選択することができます。

要約表:

| 特徴 | 薄膜コーティング | 厚膜コーティング |

|---|---|---|

| 厚さ | ナノメートルから数マイクロメートル | 数十から数百マイクロメートル |

| 成膜プロセス | 気相(PVD、CVD)真空中で | ペーストのスクリーン印刷、その後焼成 |

| 主な特徴 | 高純度、高密度、均一性 | 多孔質、複合材料、費用対効果が高い |

| 理想的な用途 | 光学、半導体、硬質コーティング | ハイブリッド回路、抵抗器、ヒーター |

あなたのプロジェクトにどのコーティングプロセスが適しているかまだ不明ですか? KINTEKは、薄膜および厚膜アプリケーションの両方に対応する実験装置と消耗品を専門としています。当社の専門家が、精度、性能、予算に関する特定のニーズに最適なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラミネート・加熱用真空熱プレス機

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- ラボ用電動油圧真空熱プレス