その核心において、化学気相成長(CVD)は、高純度の固体材料を、多くの場合薄膜として、表面上に「成長」させる洗練されたプロセスです。特殊なCVD炉内で、揮発性の前駆体ガスが導入され加熱されると、化学反応または分解が起こり、ターゲットとなる物体(基板として知られる)上に固体の層が堆積します。この方法は、基本的に新しい材料を分子一つずつ構築していきます。

化学気相成長は、単純なコーティング技術としてではなく、精密な化学的構築プロセスとして理解されるべきです。高度に制御された環境下での気相反応を利用して、基板の表面に直接、優れた高性能固体材料を作り出します。

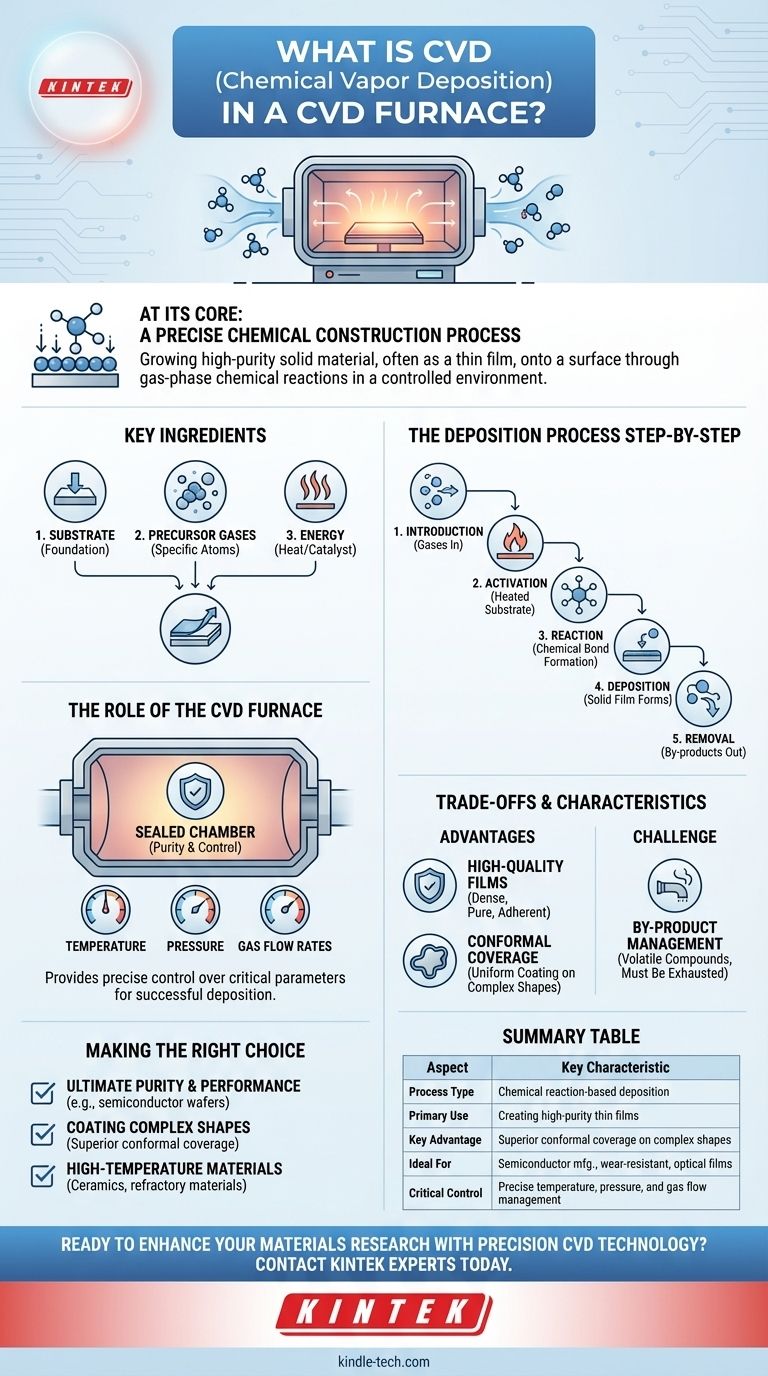

CVDの基本的な仕組み

このプロセスを理解するには、その本質的な構成要素と一連の出来事に分解するのが最善です。全体の操作は、微視的なレベルで注意深く振り付けられた化学反応です。

主要な要素

CVDプロセスには、3つの主要な構成要素が必要です。

- 基板:これは、新しい膜を受け取るベース材料または物体です。固体材料が成長する土台となります。

- 前駆体ガス:これらは、ガスまたは蒸気状態の揮発性化学化合物です。これらには、目的の固体膜を作成するために必要な特定の原子(例:シリコン、炭素、チタン)が含まれています。

- エネルギー:通常、炉からの熱の形で供給されるこのエネルギーは触媒です。これは、前駆体ガス中の化学結合を破壊し、堆積反応を促進するために必要な活性化エネルギーを提供します。

堆積プロセスを段階的に

CVD炉内のプロセスは、明確な順序に従います。

- 導入:1つまたは複数の前駆体ガスが、多くの場合真空下にある炉の反応室に供給されます。

- 活性化:基板は正確な反応温度に加熱され、その表面を流れる前駆体ガスも加熱されます。

- 反応:熱が化学反応を引き起こします。前駆体ガスは、熱い基板の近くで分解(分離)するか、他のガスと反応します。

- 堆積:この反応の結果、新しい固体材料が形成され、基板の表面に化学的に結合し、緻密で均一な薄膜が作成されます。

- 除去:反応によって揮発性の副生成物(廃ガス)も生成され、これらはガス流または真空システムによってチャンバーから継続的に除去されます。

「化学」反応がなぜ重要なのか

「化学」という言葉が鍵です。これは、ガスが液体や固体に変化する単なる凝縮ではありません。CVDは、化学結合の形成を通じて全く新しい固体材料を生成するものであり、基板に強力に接着した膜をもたらします。

CVD炉の役割

炉は単なるオーブンではなく、プロセス全体が管理される自己完結型の環境です。その主な機能は、成功する堆積に必要な条件を正確に制御することです。

単なる熱以上のもの

均一で安定した熱を提供することが炉の最も明白な仕事ですが、それは密閉された反応室としても機能します。この封じ込めは、純度を維持し、化学環境を制御するために不可欠です。

重要なパラメータの制御

高品質の膜を実現するには、炉システムがいくつかの変数を綿密に管理する必要があります。

- 温度:化学反応の速度と種類を決定します。

- 圧力:真空レベルは、環境の純度とガス分子の経路に影響を与えます。

- ガス流量:前駆体ガスの供給を正確に制御し、膜の組成と成長速度に直接影響を与えます。

トレードオフと特性の理解

他の高度な製造プロセスと同様に、CVDには特定の用途に適した明確な利点と固有の課題があります。

主な利点:高品質な膜

CVDは、非常に高品質な材料を製造することで知られています。膜は通常、非常に緻密で純粋であり、基板への密着性に優れているため、高性能な用途に最適です。

副生成物の課題

CVDは化学反応であるため、常に副生成物を生成します。これらの揮発性化合物は腐食性、毒性、または可燃性である可能性があり、システムから安全に管理および排出する必要があります。

コンフォーマルカバレッジ

CVDの重要な強みは、複雑な三次元形状を均一にコーティングできることです。前駆体はガスであるため、小さな空洞に浸透し、露出したすべての表面を均一にコーティングできます。これは、視線堆積法では難しい偉業です。

目標に合った適切な選択をする

CVDの選択は、最終材料に必要な特性に基づいて決定されます。

- 究極の純度と性能を最優先する場合:CVDは、半導体ウェーハの製造、光学コーティング、耐摩耗性層など、材料の完全性が最重要視される用途に最適な選択肢です。

- 複雑または入り組んだ形状のコーティングを最優先する場合:CVDのガスベースの性質は、優れたコンフォーマルカバレッジを提供し、非平面の表面でも均一な膜厚を保証します。

- 高温材料を最優先する場合:CVDは、極端な熱環境に耐えることができるセラミックスやその他の耐火材料を作成するためによく使用されます。

最終的に、化学気相成長は、材料をゼロから構築するための強力な方法を提供し、他の手段では達成が困難な高度な膜の作成を可能にします。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセスタイプ | 化学反応ベースの堆積 |

| 主な用途 | 高純度薄膜の作成 |

| 主な利点 | 複雑な形状に対する優れたコンフォーマルカバレッジ |

| 理想的な用途 | 半導体製造、耐摩耗性コーティング、光学膜 |

| 重要な制御 | 正確な温度、圧力、ガス流量管理 |

精密CVD技術で材料研究を強化する準備はできていますか? KINTEKは、実験室のニーズに応える高度な実験装置と消耗品を専門としています。当社のCVD炉は、高純度薄膜堆積に必要な正確な制御と信頼性を提供します。今すぐ専門家にお問い合わせください。半導体開発、高度なコーティング、材料科学における革新的なプロジェクトを当社のソリューションがどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

よくある質問

- 蒸着はどのように機能するのか?PVDとCVDコーティングプロセスのガイド

- ラボダイヤモンドを製造する機械とは?ラボグロウンジェムの背後にあるHPHTおよびCVD技術を発見する

- ポリマーはCVDプロセスで成膜できますか?はい、高純度でコンフォーマルな膜が可能です

- 化学気相成長(CVD)装置は、銅のリチオ親和性をどのように向上させますか?バッテリーの安定性を向上させる

- 薄膜堆積の方法は何ですか?あなたの研究室に最適なPVDまたはCVD技術を選択する

- イオンビーム成膜の用途は何ですか?精密光学部品と半導体向けに優れた膜品質を実現

- CVDシステムはどのように分子ふるい改質に使用されますか?形状選択性とパラキシレン収率の向上

- 有機金属化学気相成長法(MOCVD)とは何ですか?高度な半導体成長の解説