本質的に、熱化学気相成長法(Thermal CVD)は、高温を利用して気体前駆体から化学反応を開始させ、基板表面に固体で高性能なコーティングを形成する材料加工技術です。このプロセスは、特に工具の保護コーティングや半導体製造において、極めて強靭で密着性の高い膜を生成できる点で高く評価されています。

熱CVDは、強力な熱を利用してコーティングと基板の間に冶金学的結合を生成します。これにより優れた耐久性が得られますが、高温プロセスであるため、その使用は処理環境に耐えられる材料に限定されます。

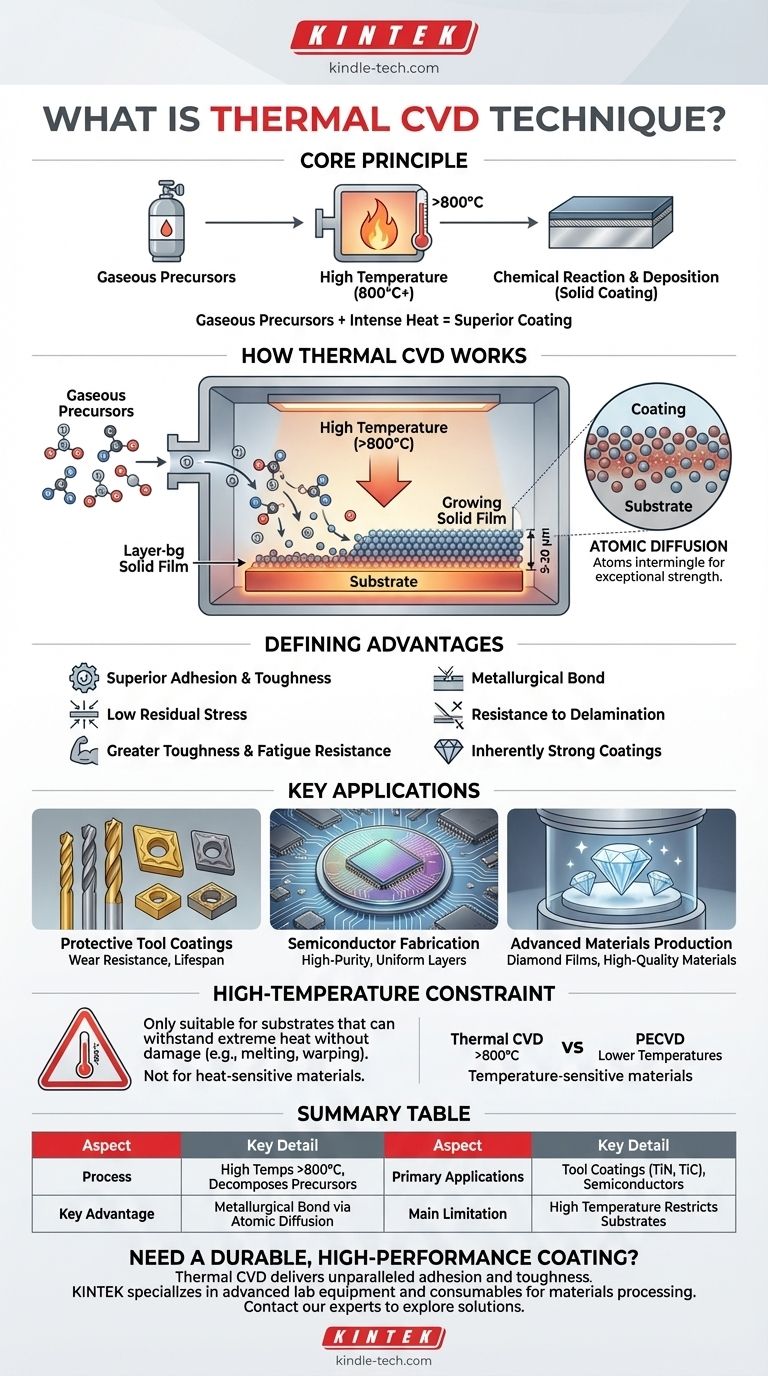

熱CVDの仕組み:熱と化学の問題

熱CVDは、熱エネルギーを利用して気体から固体材料を堆積させる化学反応を駆動するという単純な原理に基づいています。プロセス全体は、制御された反応チャンバー内で行われます。

核となる原理:気体前駆体

まず、前駆体として知られる1つ以上の揮発性ガスをチャンバー内に導入します。これらのガスには、最終的に目的とするコーティングを形成するために必要な特定の化学元素(例:炭化チタン膜のためのチタンと炭素)が含まれています。

高温の役割

コーティングされる対象物である基板を非常に高い温度、多くの場合800°C以上に加熱します。この強烈な熱が触媒となり、前駆体ガス分子内の化学結合を切断するために必要な活性化エネルギーを提供します。

堆積と膜の成長

前駆体ガスが熱い基板の近くで分解されると、構成原子または分子が反応し、表面に定着します。この堆積が層状に積み重なり、通常5~20μmの非常に制御された厚さで、高密度で純粋かつ均一な固体膜が形成されます。

決定的な利点:優れた密着性と耐久性

熱CVDを他の方法よりも選択する主な理由は、比類のない密着性と靭性を持つコーティングを生成できる能力にあります。これは、関与する高温による直接的な結果です。

原子拡散の力

強烈な熱により、成長中の膜と基板の両方からの原子が界面で相互に混ざり合います。この原子拡散により、明確な境界ではなく、段階的な冶金学的結合が形成されます。

このプロセスは単なる機械的結合とは根本的に異なります。それは、2つの材料を微視的なレベルで溶接するのに似ており、剥離に対して非常に耐性のある、例外的に強力な接続性をもたらします。

結果として得られる材料特性

この優れた結合は、低い残留応力、高い靭性、および優れた疲労耐性を含むいくつかの主要な性能上の利点に貢献します。コーティングは単なる表面層ではなく、本質的に強く弾力性があります。

熱CVDが輝く場所:主要な用途

熱CVDコーティングの独自の特性は、性能が極めて重要となる特定の要求の厳しい用途に理想的です。

工具の保護コーティング

これは主要な用途です。金属成形や射出成形に使用される工作機械、切削インサート、ダイ、金型には、耐摩耗性と寿命を劇的に向上させるために、窒化チタン(TiN)や炭化チタン(TiC)などの材料でコーティングが施されます。

半導体製造

半導体産業では、熱CVDが二酸化ケイ素や多結晶シリコンなどの高純度薄膜を堆積させるために使用されます。高温により、集積回路の製造に不可欠な、非常にクリーンで均一な層が保証されます。

先端材料の製造

このプロセスは、ゼロから先端的な高性能材料を作成するためにも使用されます。注目すべき例は、炭素含有ガスを分解して高品質のダイヤモンド膜を成長させる合成ダイヤモンドの製造です。

トレードオフの理解:高温の制約

熱CVDは強力ですが、万能の解決策ではありません。その最大の強みである高温は、同時に最大の制限でもあります。

基板の制限

このプロセスは、溶融、反り、または本質的な特性の喪失なしに極度の熱に耐えられる基板にのみ適しています。例えば、硬化鋼は熱によって軟化・焼戻しされ、下にある工具の完全性が損なわれる可能性があります。

代替手段の必要性

この制限が、他の堆積技術の開発を促進してきました。プラズマ強化CVD(PECVD)などの方法は、はるかに低温で動作するため、ポリマー、特定のアルミニウム合金、予備硬化された部品などの熱に敏感な材料のコーティングに適しています。

熱CVDを選択すべき時

適切な堆積技術の選択は、扱う材料と最終的な目標に完全に依存します。

- 最大の耐久性と密着性を最優先する場合: 熱CVDは、強烈な熱に耐えられる基板(カーバイド工具など)上に超硬コーティングを作成するためのゴールドスタンダードです。

- 温度に敏感な材料のコーティングを最優先する場合: 熱CVDは基板を損傷または破壊する可能性が高いため、低温の代替手段を探す必要があります。

- 最高の純度と膜品質を達成することを最優先する場合: 材料の完全性が最も重要となる半導体層や光ファイバーなどの用途では、熱CVDは優れた選択肢です。

結局のところ、温度と密着性の相互作用を理解することが、熱CVDがあなたのエンジニアリング上の課題にとって適切なツールであるかどうかを決定する鍵となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 高温(800°C超)を利用して気体前駆体を分解し堆積させる。 |

| 主な利点 | 原子拡散による冶金学的結合を生成し、優れた密着性と靭性を実現する。 |

| 主要な用途 | 工具の保護コーティング(TiN、TiC)、半導体膜、合成ダイヤモンドの製造。 |

| 主な制限 | 高温のため、熱に耐えられる基板にのみ使用が限定される。 |

工具やコンポーネントに耐久性のある高性能コーティングが必要ですか?

熱CVDは、要求の厳しい用途に対して比類のない密着性と靭性を提供します。基板が高温に耐えられる場合、これは耐摩耗性と寿命を最大化するためのゴールドスタンダードなプロセスです。

KINTEKは、材料加工のための高度なラボ機器と消耗品を専門としています。当社の専門知識は、熱CVDがお客様のラボまたは生産ニーズにとって適切な解決策であるかどうかを判断するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様固有のコーティングの課題についてご相談の上、当社のソリューションがお客様の結果をどのように向上させられるかをご検討ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置