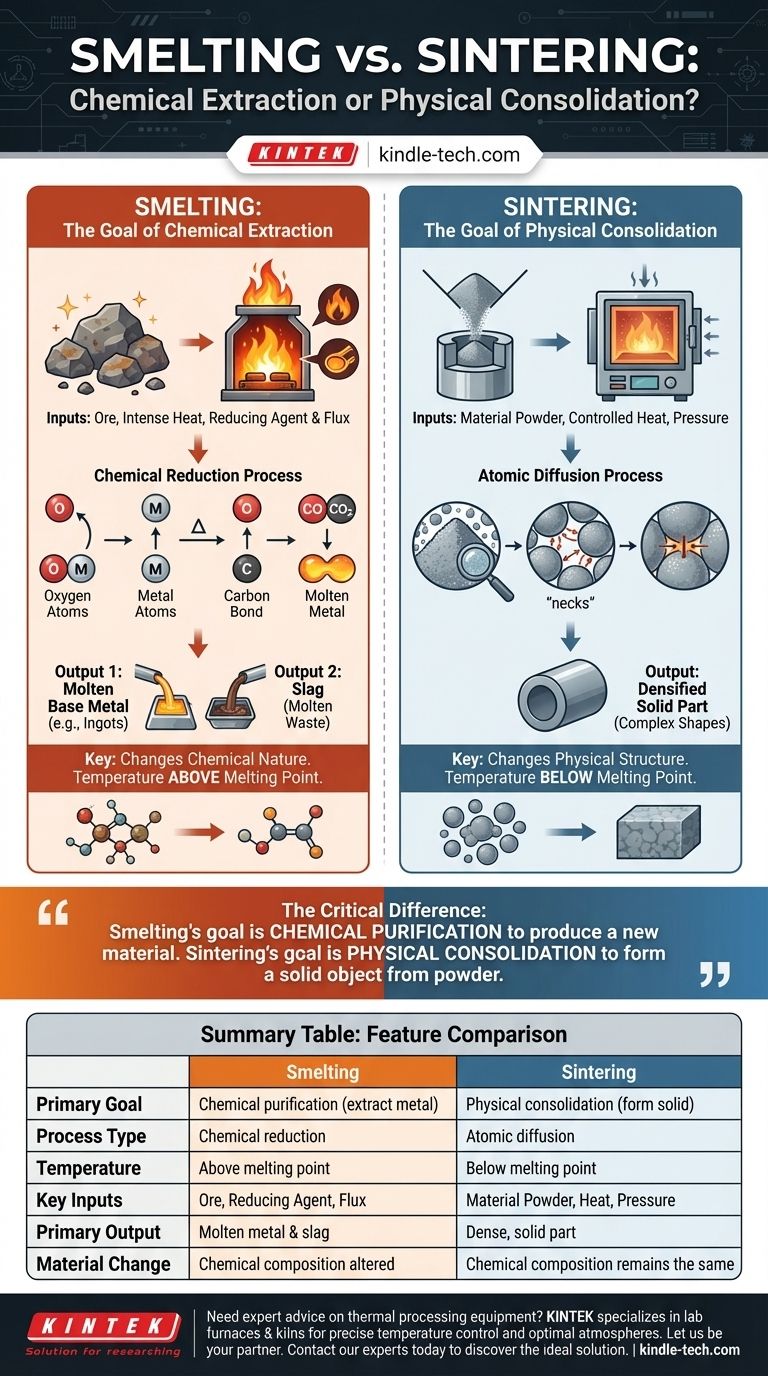

材料科学において、製錬(Smelting)は、原料の不純な鉱石から純粋な金属を抽出するために使用される化学プロセスであり、焼結(Sintering)は、粒子を溶融させることなく固体塊に結合させるために使用される物理プロセスです。製錬は、高温での還元反応を通じて物質の化学的性質を根本的に変化させます。対照的に、焼結は材料の物理構造を変化させ、粒子を融合させることで密度と強度を高めます。

決定的な違いは、目的と変容にあります。製錬の目標は、古い物質(鉱石)から新しい物質(純粋な金属)を生成するための化学的精製です。焼結の目標は、核となる化学的同一性を変えることなく、粉末から固体部品を形成するための物理的固結です。

製錬とは?化学抽出の目的

製錬は、人類が最も古くから用いてきた冶金技術の一つであり、鉄、銅、スズなどの基礎金属を天然鉱石から生産するために使用されます。このプロセスは化学変化によって定義されます。

化学還元プロセス

製錬の主な目的は、鉱石を「還元」することです。化学において、還元とは、純粋な金属を分離するために酸素やその他の非金属元素を除去するプロセスです。

これは、鉱石を還元剤(コークスなどの炭素や一酸化炭素)の存在下で極度の高温に加熱することによって達成されます。還元剤は望ましくない元素と化学的に結合し、金属を遊離させます。

主要な投入物:鉱石、熱、融剤

製錬作業には3つのものが必要です。

- 金属鉱石:原料の不純な鉱物化合物(例:酸化鉄)。

- 強熱:金属を溶かし、化学反応を促進するのに十分な高温。

- 還元剤と融剤:鉱石から酸素を除去するためのコークスのような化学物質、および他の不純物と結合するための融剤(石灰石など)。

産出物:溶融金属とスラグ

製錬の結果は二重です。第一に、インゴットなどに鋳造できる目的の溶融ベースメタルが得られます。第二に、融剤やその他の非金属不純物が結合して、スラグと呼ばれる溶融した廃棄物製品を形成し、これは金属よりも軽く、表面に浮いて容易に取り除くことができます。

焼結とは?物理固結の目的

焼結は、粉末冶金、セラミックス製造、さらには3Dプリンティングで使用される、より現代的で精密な熱プロセスです。その目的は、粉末から高密度で固体の部品を作成することです。

原子拡散のプロセス

焼結では、圧縮された粉末を融点より低い高温に加熱します。

液化する代わりに、熱は粒子間の接触点にある原子に、粒子境界を越えて移動する、つまり拡散するのに十分なエネルギーを与えます。この原子の移動が隙間を埋め、個々の粒子を単一の高密度な塊に融合させる強力で強固な結合を形成します。

主要な投入物:粉末、熱、圧力

焼結は異なる投入物に依存します:

- 材料粉末:金属、合金、またはセラミックスの微粉末。

- 制御された熱:設定時間保持される特定の温度。常に材料の融点以下。

- 圧力:多くの場合、拡散を促進するために、加熱前または加熱中に圧力が加えられ、粒子を密接に接触させます。

産出物:高密度化された固体部品

焼結の最終製品は、出発粉末の化学組成を維持しつつ、高密度で強靭で一貫性のある塊になった固体部品です。このプロセスは、タングステンや先端セラミックスなど、融点が非常に高い材料から部品を作成するために不可欠です。

トレードオフの理解

これらのプロセスの選択は好みの問題ではなく、全く異なる工学的問題を解決します。

製錬:原材料からの純度

製錬は金属サプライチェーンにおける不可欠な最初のステップです。地殻から鉄やアルミニウムなどのベースメタルを大量に生産するための唯一の実用的な方法です。その目的は排他的に抽出と精製です。

焼結:精製された粉末からの複雑な形状

焼結は、純粋な材料がすでに作成された後に使用される製造または仕上げのステップです。鋳造や機械加工では達成が困難または不可能な複雑な形状を作成するのに優れています。その目的は成形と高密度化です。

雰囲気の役割

各プロセスの環境も重要です。製錬はしばしば独自の反応性ガスを生成します。一方、焼結では、特に反応性金属、窒化物、炭化物の場合に、最終部品が完全な密度と所望の特性を達成するために、水素や窒素などの慎重に制御された雰囲気がしばしば必要とされます。

目標に応じた正しい選択

両者を区別するには、プロセスの主な目的が何であるかを常に自問してください。

- もし主な焦点が、原料鉱石からベースメタルを抽出することであれば: それは製錬、すなわち化学精製のプロセスを扱っています。

- もし主な焦点が、精製された粉末から固体部品を作成することであれば: それは焼結、すなわち物理的結合のプロセスを扱っています。

- もしプロセスが溶融と廃棄物(スラグ)の生成を伴う場合: それはほぼ確実に製錬です。

- もしプロセスが粒子を融合させるために意図的に溶融を避ける場合: それは間違いなく焼結です。

究極的に、製錬は材料の基本的な化学組成を変え、焼結は物理的形状のみを変えます。

要約表:

| 特徴 | 製錬 | 焼結 |

|---|---|---|

| 主な目的 | 化学的精製(鉱石から金属を抽出) | 物理的固結(粉末から固体部品を形成) |

| プロセスタイプ | 化学還元 | 原子拡散 |

| 温度 | 金属の融点以上 | 材料の融点以下 |

| 主要な投入物 | 鉱石、還元剤(例:コークス)、融剤 | 材料粉末、制御された熱、圧力 |

| 主な産出物 | 溶融ベースメタルとスラグ(廃棄物) | 高密度な固体部品 |

| 材料の変化 | 化学組成が変化する | 化学組成は同じまま |

熱処理装置に関する専門的なアドバイスが必要ですか?

あなたのプロジェクトが製錬のような高温化学反応を伴うか、焼結による精密な粉末固結を伴うかにかかわらず、適切な装置を持つことは成功のために不可欠です。KINTEKは、過酷な熱処理プロセス向けに設計された堅牢で信頼性の高いラボ炉、キルン、および消耗品を提供することを専門としています。当社の専門知識は、研究室や製造業者が正確な温度制御、最適な雰囲気、一貫した結果を達成するのに役立ちます。

熱処理におけるパートナーはKINTEKにお任せください。 専門家にご相談いただき、お客様固有の用途について話し合い、ニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

よくある質問

- スパッタリングコーティングを使用する理由は何ですか?優れた薄膜の均一性と密着性を実現するため

- ロータリーエバポレーターはどのように機能しますか?穏やかで効率的な溶媒除去の仕組みを解説

- 反応性スパッタリング反応とは何ですか?高度な薄膜を精密に合成する

- 急速焼結技術とは?より速く、より強力な材料生産を実現

- 焼結は金属にどのような影響を与えますか?粉末を耐久性のある複雑な部品に変える

- 電気炉の3つの利点は何ですか?低コスト、安全な操作、普遍的な利用可能性

- IR分光法で通常使用される溶媒は何ですか?より明確な結果を得るためにサンプル調製を最適化する

- 実験室における熱の安全性とは?やけどや火災を防ぐための完全ガイド