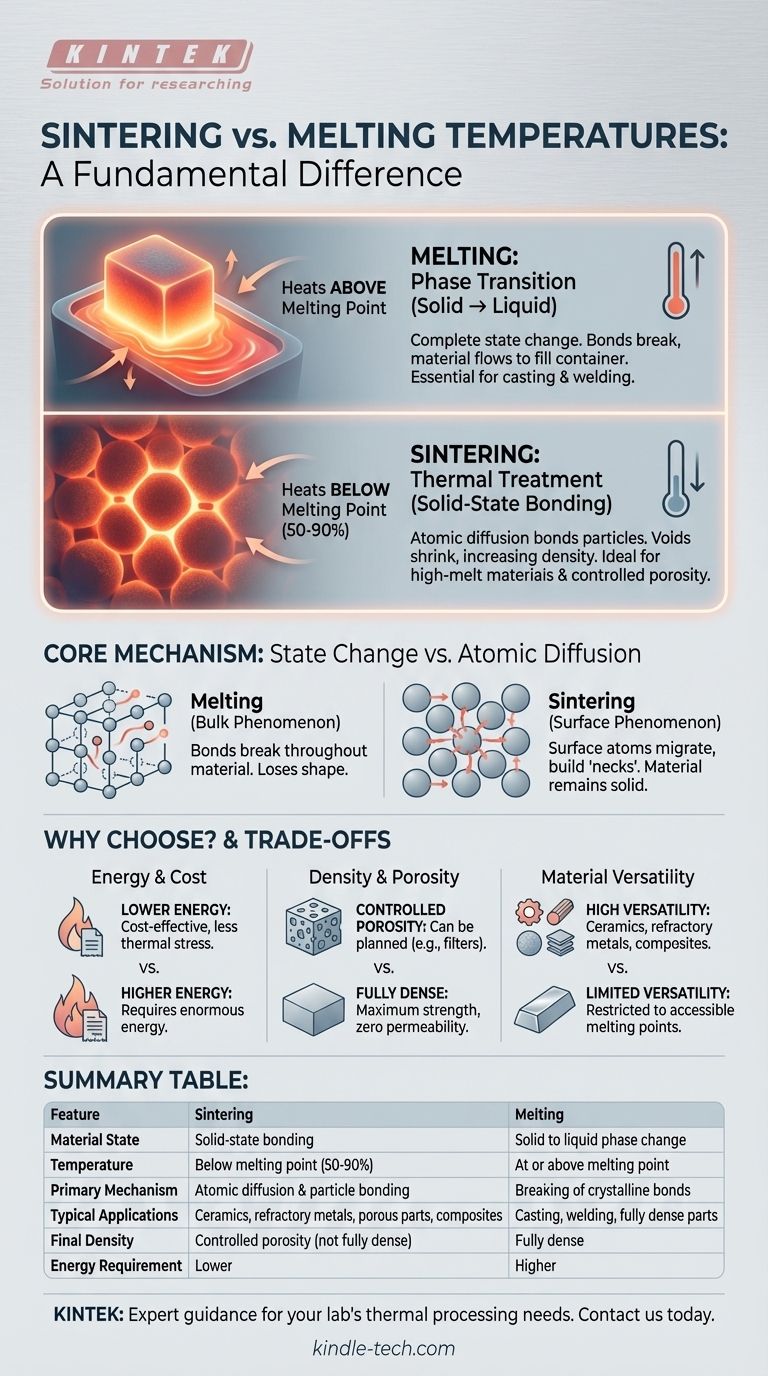

焼結と融解の**根本的な違い**は、材料の状態にあります。融解は、固体が融点を超えて加熱されることにより、完全に液体に変化する相転移です。対照的に、焼結は、圧縮された粉末を、粒子が完全に液体になることなく融合するように、融点**未満**の温度に加熱する熱処理です。

どちらのプロセスも熱を使用して固体オブジェクトを形成しますが、融解は固体から液体への完全な状態変化に依存します。焼結は、原子拡散を使用して粒子を結合させる、より微妙な固相プロセスであり、融解が困難または不可能な材料の製造を可能にします。

核心的なメカニズム:状態変化 対 原子拡散

微視的なレベルでは、これら2つのプロセスは全く異なる原理に基づいて機能します。この区別を理解することが、適切な製造技術を選択する鍵となります。

融解中に起こること

融解はバルク現象です。材料が特定の**融点**に達すると、熱エネルギーが原子を固定格子内に保持している秩序だった結晶結合を破壊するのに十分になります。これにより、材料全体が固体から液体へと相転移します。形状を失い、入れた容器を満たすために流れ、これは鋳造や溶接に不可欠なプロセスです。

焼結の仕組み

焼結は原子拡散によって駆動される表面現象です。圧縮された粉末は**焼結温度**、通常は材料の絶対融点の50〜90%に加熱されます。この高温では、個々の粉末粒子の表面の原子が非常に活発になります。これにより、粒子間の境界を横切って移動し、粒子を互いに溶接する「ネック」やブリッジを効果的に構築します。材料全体が液化することはありません。代わりに、粒子間の空隙が徐々に減少し、最終部品の密度と強度が増加します。

一方のプロセスを他方よりも選択する理由

焼結と融解の選択は、どちらが「優れているか」ではなく、特定の材料と用途にとって適切なツールはどちらかということです。

焼結が優れた選択肢となる場合

焼結は、**セラミックス、タングステン、モリブデン**など、融点が極めて高い材料にとって不可欠です。これらの材料を融解するには、莫大なエネルギーと特殊な設備が必要です。

また、フィルターや自己潤滑ベアリングなど、**制御された多孔性**を持つ部品を作成するための頼りになるプロセスでもあります。プロセスが粒子から始まるため、最終的な密度を正確に管理できます。

最後に、焼結は、融解によって組み合わせることが(融点が大きく異なるため)できない異なる材料の粉末を混合することにより、**金属マトリックス複合材料**を作成することを可能にします。

融解が必要な場合

融解は、従来の**鋳造**に必要なプロセスです。材料を型に流し込んで完全に密度の高い部品を作成するには、材料が完全に液体状態でなければ、空洞の隅々まで満たすことができません。

また、これはほとんどの**溶接**技術の基礎でもあり、局所的な溶融金属のプールを使用して2つの部品を接合し、冷却時に継ぎ目のない完全密度の接合部を作成します。

トレードオフの理解

各プロセスには、コスト、性能、材料選択に直接影響を与える独自の利点と制限があります。

エネルギーとコスト

焼結は、融解よりもほぼ常に**エネルギーを少なく**必要とします。より低い温度で操作することは、エネルギーコストの削減と装置への熱応力の軽減に直結し、多くの場合、より費用対効果の高いプロセスになります。

最終部品の密度と多孔性

融解は、本質的に**完全密度の**部品を生成します(冷却中にガスが閉じ込められないと仮定した場合)。これは、最大の強度とゼロの透過性を必要とする用途に最適です。

対照的に、焼結部品には、ほぼ常に何らかのレベルの**残留多孔性**が含まれます。これは計画的な特徴であることもありますが、適切に制御されない場合は機械的な弱点となる可能性もあります。

材料の多様性

焼結は、融解するには非実用的な幅広い**耐火金属やセラミックス**の加工への道を開きます。異種材料を複合材料に組み合わせる能力は独自の利点です。

融解は通常、よりアクセスしやすい融点を持つ材料に限定されており、液体状態で混合しない材料から複合材料を作成するために使用することはできません。

用途に最適な選択を行う

適切な熱処理プロセスの選択は、材料の制約と最終コンポーネントに求められる特性に完全に依存します。

- **従来の金属合金から完全密度の非多孔質部品の作成が主な焦点である場合:** 鋳造または溶接による融解が最も直接的で信頼性の高い方法です。

- **タングステンなどの高温セラミックスや耐火金属の加工が主な焦点である場合:** 焼結はより実用的で、エネルギー効率が高く、多くの場合唯一実行可能な製造プロセスです。

- **制御された多孔性や複合構造などの特定の特性を持つコンポーネントの作成が主な焦点である場合:** 焼結は融解では再現できない独自の機能を提供します。

結局のところ、これらのプロセスのどちらを選択するかは、最終目標を明確に理解する必要があります。なぜなら、各方法は原材料を根本的に異なる方法で最終部品に変換するからです。

要約表:

| 特徴 | 焼結 | 融解 |

|---|---|---|

| 材料の状態 | 固相結合 | 固体から液体への相変化 |

| 温度 | 融点未満(50〜90%) | 融点以上またはそれと同等 |

| 主要なメカニズム | 原子拡散と粒子結合 | 結晶結合の破壊 |

| 一般的な用途 | セラミックス、耐火金属、多孔質部品、複合材料 | 鋳造、溶接、完全密度の部品 |

| 最終密度 | 制御された多孔性(完全密度ではない) | 完全密度 |

| エネルギー要件 | 低い | 高い |

研究室の材料に最適な熱処理プロセスの選択について専門的なガイダンスが必要ですか?

KINTEKでは、お客様固有の焼結および融解のニーズに合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。高温セラミックス、耐火金属、または複雑な複合材料を扱っているかどうかにかかわらず、当社のソリューションは正確な温度制御と信頼性の高い性能を保証します。

当社の専門知識が、お客様の熱処理の最適化と研究室での優れた結果の達成にどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- モリブデン真空熱処理炉

- 実験室用 1700℃ マッフル炉