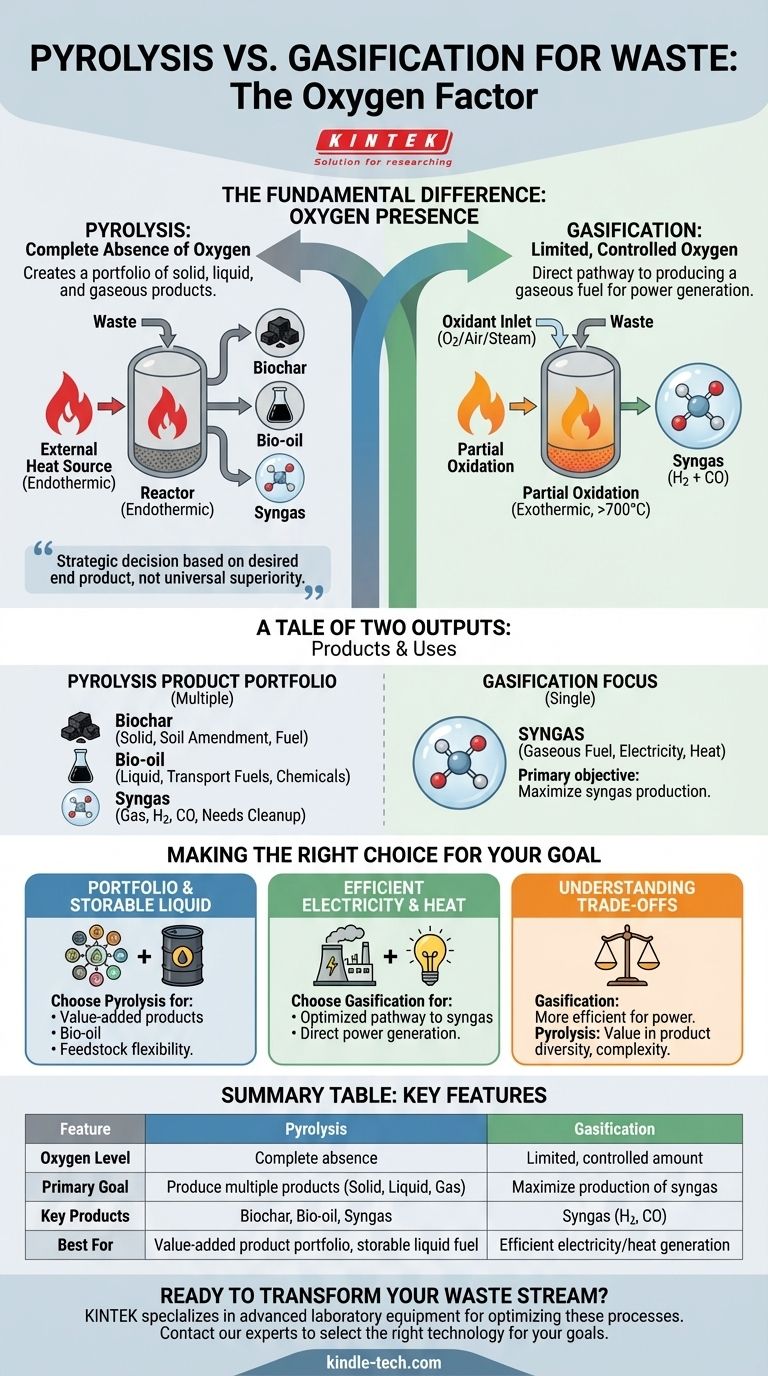

熱分解とガス化の根本的な違いは、酸素の存在にあります。熱分解は、酸素が完全にない状態で廃棄物を熱分解し、固体の炭、液体の油、およびガスに分解するプロセスです。対照的に、ガス化は、制御された限られた量の酸素を使用して、廃棄物をほぼ完全に合成ガスとして知られる可燃性ガス混合物に意図的に変換します。

熱分解とガス化の選択は、どちらのプロセスが普遍的に「優れている」かという問題ではなく、望ましい最終生成物に基づいた戦略的な決定です。熱分解は固体、液体、気体の生成物のポートフォリオを作成する一方、ガス化は発電用の気体燃料を生成するためのより直接的な経路です。

決定要因:酸素の役割

酸化剤、典型的には酸素の存在または非存在は、これら2つのプロセスに関する他のすべてを決定する核心的な化学的区別です。

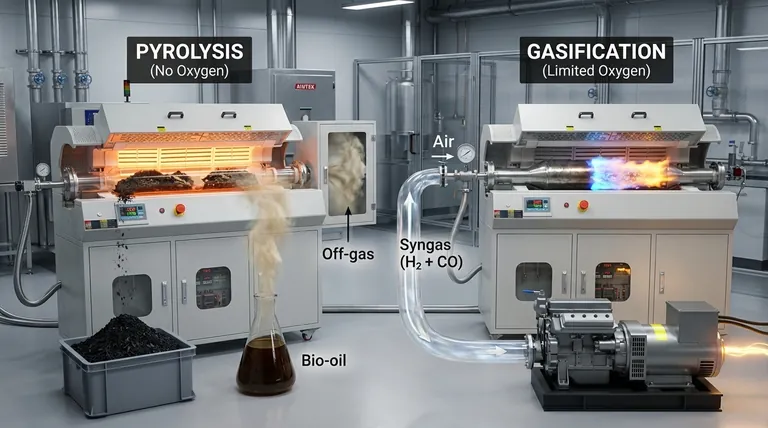

熱分解:空気なしでの熱分解

熱分解は、酸素のない環境で有機材料を加熱する厳密な熱プロセスです。酸化が起こらないため、主に吸熱プロセスであり、反応を促進するために一貫した外部熱源を必要とします。

この燃焼の欠如により、生成される生成物(固体の炭、液体のバイオオイル、ガス)は、元の原料に由来する高いエネルギー含有量を保持します。

ガス化:限られた空気による部分酸化

ガス化は、制御された量の酸素、蒸気、または空気を反応器に導入します。これは完全な燃焼には十分ではありませんが、廃棄物の部分酸化を引き起こすには十分です。

この限られた燃焼はそれ自身の熱を発生させ、プロセスを部分的に発熱性にし、通常はより高い温度(700°C以上)で動作します。目的は材料を燃焼させることではなく、反応を利用して固体原料をガスに変換することです。

2つの異なる出力:生成物とその用途

プロセス化学の違いは、それぞれ独自の用途を持つ根本的に異なる生成物ストリームにつながります。

熱分解生成物ポートフォリオ:固体、液体、ガス

熱分解は廃棄物を3つの異なる貴重な生成物ストリームに分解します。

- バイオ炭(固体):土壌改良、ろ過、または固体燃料として使用される炭素が豊富な木炭のような物質。

- バイオオイル(液体):輸送燃料にアップグレードしたり、特殊化学品を製造したりできる高密度で酸性の液体。

- 合成ガス(ガス):水素と一酸化炭素の混合物ですが、多くの場合、他の炭化水素化合物を含み、精製のために触媒改質などの追加のステップが必要になる場合があります。

ガス化の焦点:合成ガスの生成

ガス化の主な目的は、1つの特定の出力である合成ガス(syngas)の生産を最大化することです。

この合成ガスは主に水素(H2)と一酸化炭素(CO)で構成されています。その主な用途は、ガスエンジンやタービンで直接使用して電力と熱を生成できるクリーンで可燃性の燃料としてです。

トレードオフの理解

技術を選択するには、その固有の運用上の違いと限界を認識する必要があります。

エネルギー効率の問題

電力と熱の直接生産に関しては、ガス化は一般的に効率が高いと考えられています。このプロセスは、固体原料をすぐに使用できる燃料ガスに変換する、より合理化された変換です。

熱分解は、元の廃棄物からのエネルギーが3つの異なる生成物(固体、液体、ガス)に分散され、それぞれにさらなる処理が必要となる可能性があるため、直接発電には効率が劣ります。

プロセスの複雑さと下流の要件

熱分解の価値はその生成物の多様性にありますが、これは複雑さを引き起こす可能性もあります。バイオオイルを使用可能な燃料にアップグレードすることは、重要な精製課題であり、生の熱分解ガスは使用前に精製が必要な場合が多いです。

ガス化は、出力が概念的に単純である一方で、高品質の合成ガスを一貫して生産し、望ましくない副産物を避けるために、温度と酸素レベルの正確な制御を必要とします。

目標に合った適切な選択をする

最適な技術は、廃棄物原料に対する戦略的目標によって定義されます。

- 付加価値のある製品のポートフォリオを作成することが主な焦点である場合:熱分解は明確な選択肢であり、明確な固体(バイオ炭)、液体(バイオオイル)、および気体出力を提供します。

- 可能な限り効率的に電力または熱を生成することが主な焦点である場合:ガス化は、可燃性合成ガス燃料を生産するためのより直接的で最適化された経路を提供します。

- 原料の柔軟性と貯蔵可能な液体燃料の生産が主な焦点である場合:熱分解は、廃棄物をバイオオイルに変換することで独自の利点を提供します。バイオオイルはガスよりも簡単に貯蔵および輸送できます。

最終的に、あなたの選択は技術そのものではなく、廃棄物ストリームから引き出したい特定の価値に依存します。

要約表:

| 特徴 | 熱分解 | ガス化 |

|---|---|---|

| 酸素レベル | 完全な不在 | 限られた、制御された量 |

| 主な目標 | 複数の製品(固体、液体、ガス)の生産 | 合成ガスの生産を最大化 |

| 主要製品 | バイオ炭、バイオオイル、合成ガス | 合成ガス(水素、一酸化炭素) |

| 最適用途 | 付加価値製品ポートフォリオ、貯蔵可能な液体燃料 | 効率的な電力/熱生成 |

廃棄物ストリームを貴重なエネルギーまたは製品に変換する準備はできていますか?熱分解とガス化の選択は、収益を最大化するために不可欠です。KINTEKは、これらの熱変換プロセスを研究および最適化するための高度な実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の原料と出力目標に合った適切な技術を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のプロジェクトについて話し合い、KINTEKのソリューションがどのようにイノベーションを推進できるかを発見してください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)