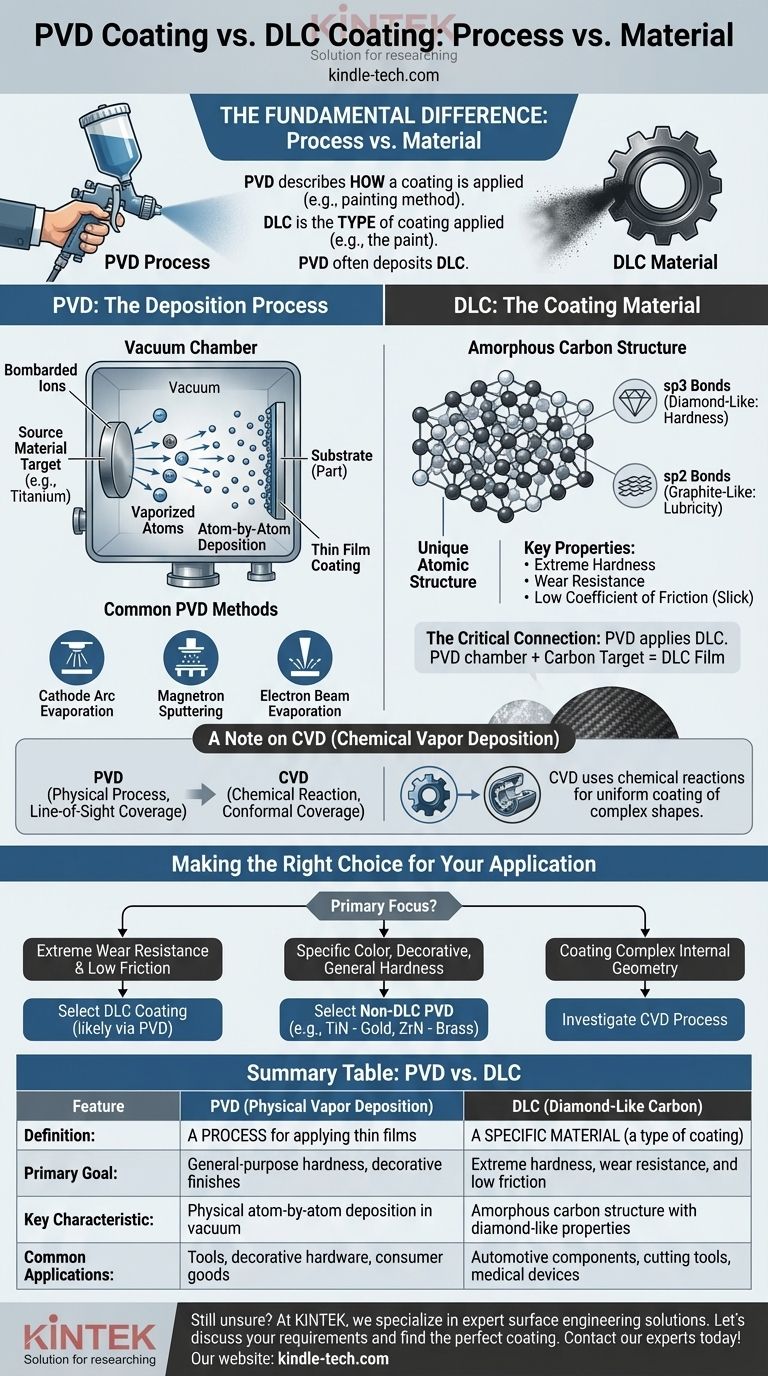

根本的な違いは、物理蒸着(PVD)がプロセスであるのに対し、ダイヤモンドライクカーボン(DLC)は特定の材料であるということです。PVDは表面に薄膜コーティングを施すために使用される方法であり、DLCは適用できる多くの種類のコーティングの1つです。実際、PVDはDLCコーティングを成膜するために非常に一般的に使用される方法です。

このように考えてみてください。PVDはコーティングがどのように施されるか、つまり塗装方法のようなものです。DLCは施されるコーティングの種類、つまり特定の塗料そのものです。この2つは排他的なものではなく、連携して機能します。

PVDとは?成膜プロセス

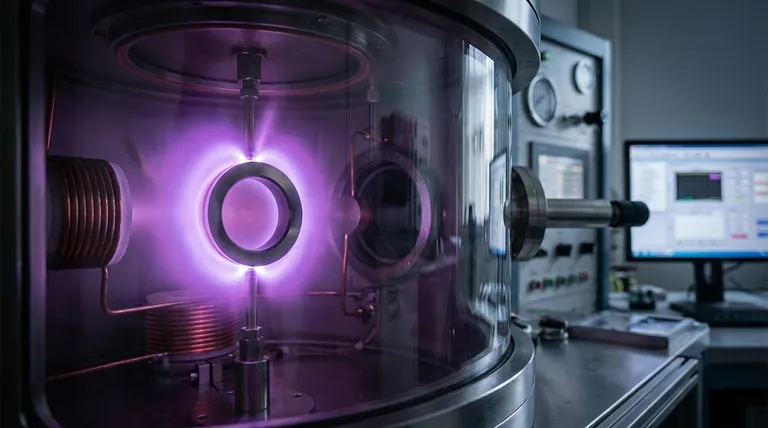

PVDは、高性能な薄膜を製造するために使用される真空成膜方法のカテゴリです。一般的な原理は、固体材料を蒸気化し、真空中で輸送し、ターゲット基板上に凝縮させることです。

核心原理:真空チャンバー

PVDプロセス全体は高真空下で行われます。この制御された環境は、コーティングの純度を確保し、大気中のガスによる汚染を防ぐために不可欠です。

ソース材料の蒸発

固体ソース材料(多くの場合、チタンやクロムなどの金属で「ターゲット」と呼ばれる)が蒸発させられます。これは、スパッタリング(イオンでターゲットを衝突させる)やアーク放電(高電流のアークを使用する)などの高エネルギー物理プロセスによって達成されます。

原子ごとの成膜

蒸発した材料は真空チャンバー内を移動し、部品の表面に堆積します。この堆積は原子ごとに起こり、非常に薄く、結合した、耐久性のある層を形成します。時には、反応性ガス(窒素など)が導入され、金属セラミック化合物が形成されることもあります。

一般的なPVD方法

PVDは単一の技術ではなく、プロセスのファミリーです。一般的な方法には、カソードアーク蒸着、マグネトロンスパッタリング、電子ビーム蒸着などがあります。

DLCとは?コーティング材料

DLC、またはダイヤモンドライクカーボンは、アモルファスカーボンの特定のクラスの材料です。純粋なダイヤモンドではありませんが、ダイヤモンドの多くの貴重な特性を示します。

核心原理:アモルファスカーボン

DLCは、剛性のある結晶構造を持たないユニークな材料です。このアモルファスな性質が、その性能の鍵であり、高密度で滑らかであることを可能にします。

独自の原子構造

その卓越した特性は、2種類の炭素結合の混合から生まれます。sp3結合(ダイヤモンドに見られる硬い四面体結合)とsp2結合(グラファイトに見られる平面状の潤滑結合)です。

主な特性:硬度と潤滑性

sp3結合の割合が高いことで、DLCコーティングは極めて高い硬度と耐摩耗性を持ちます。sp2結合の存在は、非常に低い摩擦係数をもたらし、表面を自然に滑らかに、または「潤滑性」にします。

PVDとの重要な関連性

PVDは、DLCコーティングを施すために使用される主要な工業プロセスの一つです。PVDチャンバー内で固体炭素ターゲットが蒸発させられ、基板上に堆積してダイヤモンドライク膜を形成します。

CVD(化学気相成長)に関する注記

ご質問はPVDに焦点を当てていましたが、CVD(化学気相成長)との違いを簡単に説明することも重要です。これらは2つの主要なコーティングプロセスファミリーだからです。

主な違いは化学反応

物理プロセスであるPVDとは異なり、CVDは化学反応を利用します。前駆体ガスがチャンバーに導入され、そこで反応して基板表面で分解し、目的のコーティングを形成します。

CVDが優れている点

CVDは優れたコンフォーマルカバレッジを提供します。これは、PVDの直線的な性質では困難な、非常に複雑な形状や内部表面にも均一にコーティングできることを意味します。

アプリケーションに合った適切な選択をする

適切な表面処理を選択するには、あなたの主な目標を理解する必要があります。「PVD vs. DLC」という質問は、「どのような種類のPVDコーティングが必要か?」と問い直す方が適切です。

- 極端な耐摩耗性と低摩擦が主な焦点である場合:PVDプロセスで適用される可能性が高いDLCコーティングが優れた選択肢です。

- 特定の色、装飾的な仕上げ、または汎用的な硬度が主な焦点である場合:窒化チタン(TiN、金色)や窒化ジルコニウム(ZrN、真鍮色)のような非DLCのPVDコーティングが正しい選択です。

- 複雑な内部形状のコーティングが主な焦点である場合:PVDでは十分なカバレッジが得られない可能性があるため、CVDを潜在的なプロセスとして検討すべきです。

プロセスと材料のこの区別を理解することで、アプリケーションが要求する正確な表面工学ソリューションを選択できるようになります。

要約表:

| 特徴 | PVD(物理蒸着) | DLC(ダイヤモンドライクカーボン) |

|---|---|---|

| 定義 | 薄膜を適用するためのプロセス | 特定の材料(コーティングの一種) |

| 主な目標 | 汎用的な硬度、装飾的な仕上げ | 極端な硬度、耐摩耗性、低摩擦 |

| 主な特徴 | 真空中の原子ごとの物理的な堆積 | ダイヤモンドのような特性を持つアモルファス炭素構造 |

| 一般的な用途 | 工具、装飾金具、消費財 | 自動車部品、切削工具、医療機器 |

どのコーティングがあなたのアプリケーションに適しているかまだ不明ですか?

KINTEKでは、あらゆる実験装置と消耗品のニーズに対応する専門的なソリューションを提供しています。当社のチームは、表面工学の複雑さを乗り越え、お客様の特定のプロジェクトに最適なPVDまたはDLCコーティングを選択するお手伝いをし、優れた性能と耐久性を保証します。

お客様の要件について話し合い、完璧なソリューションを見つけましょう。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- セラミックファイバーライニング付き真空熱処理炉