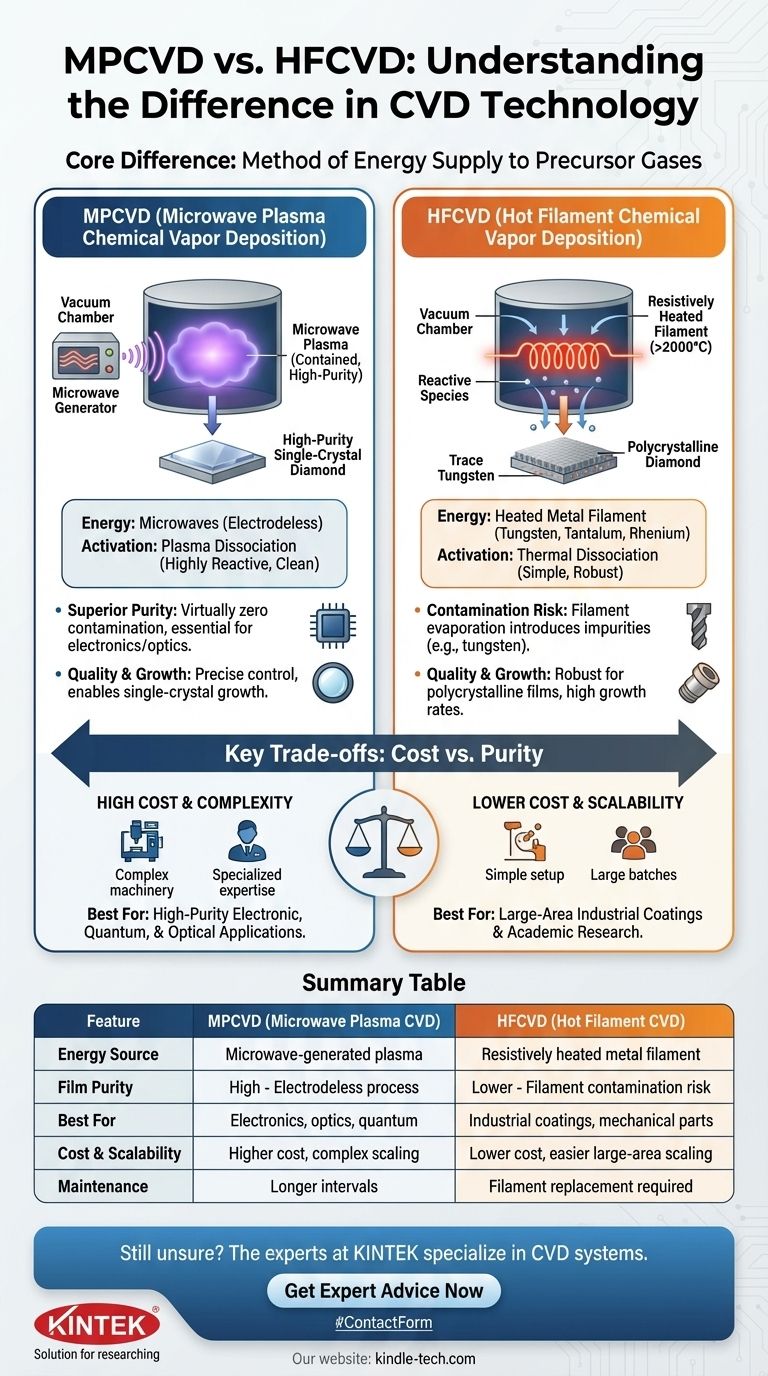

本質的に、MPCVD(マイクロ波プラズマ化学気相成長法)とHFCVD(ホットフィラメント化学気相成長法)の主な違いは、前駆体ガスにエネルギーを供給するために使用される方法です。MPCVDはマイクロ波を使用して封じ込められた高純度のプラズマを生成するのに対し、HFCVDは抵抗加熱された金属線(フィラメント)を使用してガスを熱的に分解します。エネルギー源のこの根本的な違いが、各プロセスの純度、コスト、スケーラビリティを決定します。

MPCVDとHFCVDの間の中心的な決定は、膜の純度と運用コストとのトレードオフです。MPCVDはエレクトロニクスや光学に不可欠な優れた純度を提供しますが、HFCVDは軽微な汚染が許容される産業用コーティングに対して、よりシンプルで、スケーラブルで、費用対効果の高いソリューションを提供します。

根本的な違い:ガスの活性化

どちらの方法も化学気相成長(CVD)の範疇に入ります。これは、ガスが反応して基板上に固体膜を形成するプロセスです。重要なのは、それらのガスをどのように反応性の高い状態に「活性化」させるかです。

MPCVD:マイクロ波プラズマの力

マイクロ波プラズマCVDでは、マイクロ波(通常2.45 GHz)が真空チャンバーに導かれます。このエネルギーが、(ダイヤモンド成長のためのメタンや水素などの)前駆体ガスをプラズマ、すなわち物質のイオン化状態に点火します。

このプラズマは、非常にエネルギーが高く反応性の高い環境です。高エネルギーの電子とイオンがガス分子を効率的に解離させ、基板上での膜成長に必要な化学種を生成します。このプロセスは電極レスであり、エネルギーが遠隔でガスに結合されることを意味し、これは純度にとって極めて重要です。

HFCVD:熱活性化の単純さ

ホットフィラメントCVDでは、耐火金属線(多くの場合、タングステン、タンタル、またはレニウム製)が基板の数センチ上に配置されます。このフィラメントは、通常2000°C以上に達する極端な温度に加熱されます。

前駆体ガスがこの非常に熱いワイヤーの上を流れると、それらは熱的に解離されます。分子は熱によって分解され、必要な反応性種が生成されます。この方法は、複雑なプラズマ物理学に頼るのではなく、単純な熱エネルギーに依存します。

主要な性能とプロセスへの影響

エネルギー源の選択は、最終製品とプロセス自体に直接的な結果をもたらします。

膜の純度と汚染

これが最も重要な相違点です。MPCVDは本質的によりクリーンなプロセスです。プラズマが電極との直接接触なしに生成されるため、エネルギー源からの汚染のリスクは事実上ゼロです。これにより、電子グレードや宝石グレードのダイヤモンドなどの高純度材料の標準となっています。

HFCVDは汚染を受けやすいです。熱フィラメントは時間の経過とともに必然的に蒸発またはスパッタリングし、フィラメント材料(例:タングステン)の微量成分が成長中の膜に混入します。これは機械的用途では無視できる場合が多いですが、高性能の電子部品や光学部品には許容されません。

成長速度と品質

どちらの方法も高品質の膜成長を達成できます。MPCVDは、特定の条件下で高品質の単結晶ダイヤモンドの成長を可能にする、プラズマ密度とイオンエネルギーの精密な制御を可能にします。

HFCVDは、高品質の多結晶ダイヤモンド膜を成長させるための堅牢な方法です。成長速度は一般的に高く、ガス流量とフィラメント温度を調整することで容易に制御できます。

スケーラビリティと均一性

HFCVDは、大面積堆積において一般的にスケーリングが容易で安価です。より大きな基板を均一に覆うために、より大きなフィラメントアレイを設計するだけで済みます。これにより、切削工具や耐摩耗面など、大規模な産業部品のコーティングにおいて主力となります。

MPCVDのスケーリングは、非常に広い領域にわたって均一で安定したプラズマを維持することが大きなエンジニアリング上の課題となるため、より複雑になる可能性があります。ただし、最新のシステムでは、直径数インチの基板上で優れた均一性を実現しています。

トレードオフの理解:コスト対純度

これら2つの技術の選択は、性能要件と経済的現実のバランスを取る作業です。

純度の高コスト(MPCVD)

MPCVDシステムはより複雑で高価です。マイクロ波発生器、導波管、インピーダンス整合システム、および慎重に設計された反応室が必要です。必要な運用専門知識も高くなります。このコストは、絶対的な最高純度が譲れない場合に正当化されます。

単純さによる汚染リスク(HFCVD)

HFCVDシステムは機械的にシンプルで、構築が大幅に安価であり、操作とメンテナンスが容易です。このアクセスのしやすさにより、大学の研究室や、硬度などの機械的特性が主な懸念事項であり電子特性ではない産業用途で非常に人気があります。トレードオフとして、低レベルの汚染が許容されます。

システム複雑性とメンテナンス

HFCVDシステム内のフィラメントは消耗部品です。これらは時間の経過とともに、特に特定のガスが存在すると劣化するため、定期的な交換が必要です。チャンバー内にこの消耗部品がないMPCVDシステムは、コアプロセスに関連するメンテナンス間隔が一般的に長くなります。

用途に合った正しい選択をする

最終的な決定は、最終製品の特定の要件によって導かれる必要があります。

- 高純度の電子、量子、または光学用途が主な焦点である場合: 本質的にクリーンで電極レスのプロセスであるため、MPCVDが唯一の実行可能な選択肢です。

- 大面積の産業用コーティング(例:工具、耐摩耗部品)が主な焦点である場合: HFCVDは、性能、スケーラビリティ、費用対効果の優れたバランスを提供します。

- 予算が限られている学術研究を行っている場合: HFCVDは、基本的な膜成長と材料特性の研究への、よりアクセスしやすくシンプルな入門点を提供します。

最終的に、プロセスの特性を材料の性能目標に合わせることで、その仕事に最適なツールを選択することになります。

要約表:

| 特徴 | MPCVD(マイクロ波プラズマCVD) | HFCVD(ホットフィラメントCVD) |

|---|---|---|

| エネルギー源 | マイクロ波生成プラズマ | 抵抗加熱された金属フィラメント |

| 膜純度 | 高い(電極レスプロセス) | 低い(フィラメント汚染のリスク) |

| 最適用途 | エレクトロニクス、光学、量子用途 | 産業用コーティング、機械部品 |

| コストとスケーラビリティ | 高コスト、スケーリングが複雑 | 低コスト、大面積スケーリングが容易 |

| メンテナンス | 間隔が長い(消耗品フィラメントなし) | フィラメント交換が必要 |

どのCVD方法があなたのプロジェクトに適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。私たちは、研究および産業用途向けのCVDシステムを含む、お客様のすべての実験室のニーズに対応するラボ機器と消耗品の専門家です。

当社のチームは、純度、スケーラビリティ、予算に関するお客様固有の要件に合わせたパーソナライズされたガイダンスを提供できます。今すぐお問い合わせいただき、適切な技術で最適な結果を達成できるようお手伝いさせてください。

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 熱管理用途向けCVDダイヤモンド