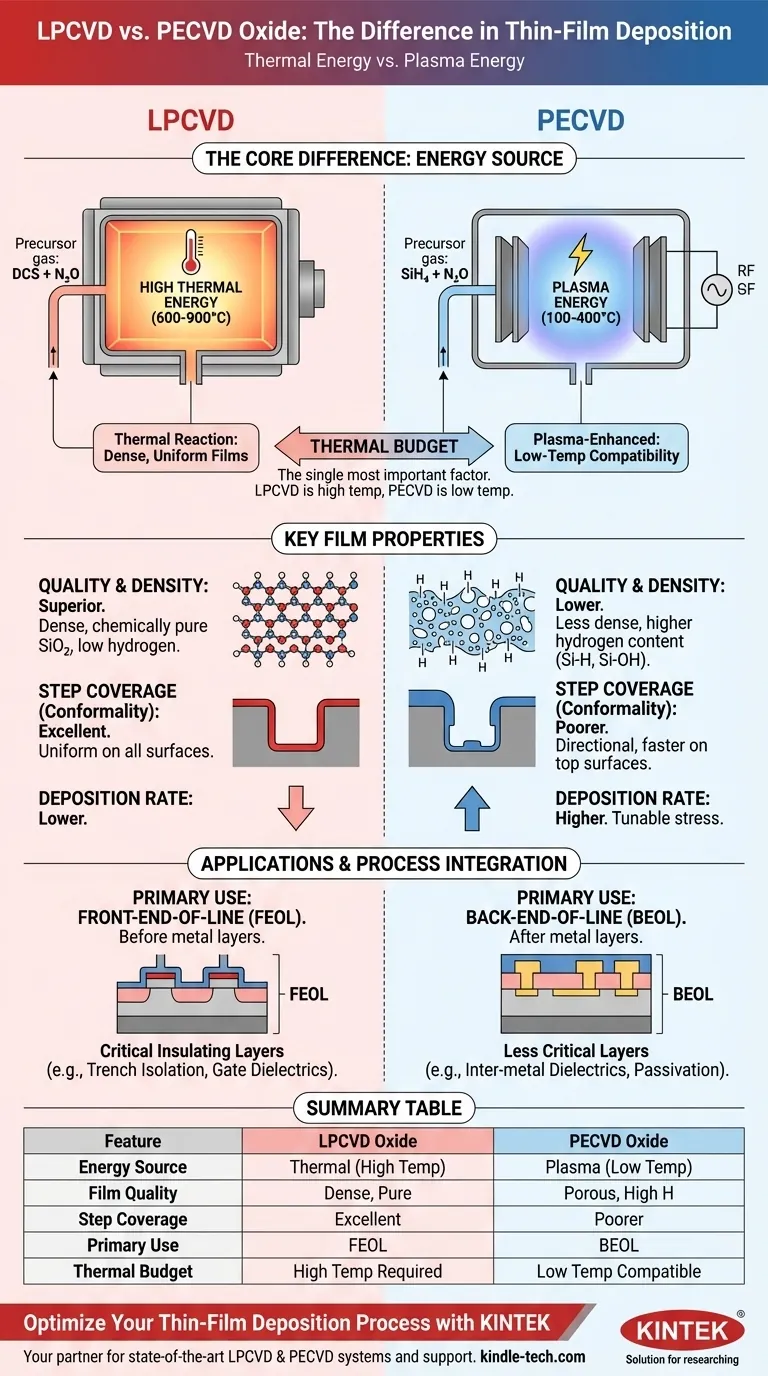

LPCVD酸化膜とPECVD酸化膜の根本的な違いは、成膜に使用されるエネルギー源にあります。低温プラズマCVD(LPCVD)は、高い熱エネルギー(600~900°C)を使用して、高密度で均一性の高い膜を生成します。対照的に、プラズマCVD(PECVD)は、はるかに低い温度(100~400°C)でプラズマを使用するため、温度に敏感なデバイスに適していますが、通常は膜質が低下します。

これら2つの方法の選択は、ほとんどの場合、プロセスの熱バジェットによって決定されます。LPCVDは高温を犠牲にして優れた膜質を提供し、PECVDは熱をプラズマエネルギーに置き換えることで、完成したデバイス上への成膜を可能にします。

基本原理:熱エネルギー対プラズマエネルギー

各方法が前駆体ガスをどのように活性化させるかを理解することが、最終的な二酸化ケイ素(SiO₂)膜の違いを理解する鍵となります。

LPCVDの仕組み:高温、低圧

LPCVDは、化学反応を開始するために純粋に熱エネルギーに依存します。ジクロロシラン(DCS)や亜酸化窒素(N₂O)またはTEOSなどの前駆体ガスを高温炉に導入します。

高温が、ガス分子がウェーハ表面で反応して固体SiO₂膜を形成するために必要な活性化エネルギーを提供します。このプロセスは低圧で実行され、ガス分子の平均自由行程を長く保ち、多数のウェーハへの均一な成膜を促進します。

PECVDの仕組み:プラズマ強化成膜

PECVDはエネルギー入力の仕組みを根本的に変えます。熱に頼る代わりに、前駆体ガス(シラン、SiH₄やN₂Oなど)に高周波(RF)電磁場を印加します。

このRF場が、高エネルギーのイオンとラジカルを含む物質の状態であるプラズマを発生させます。これらの反応性種は、必要なエネルギーが熱ではなくプラズマから供給されるため、大幅に低い温度でウェーハ表面にSiO₂を形成できます。

主要な膜特性の比較

エネルギー源の違いは、成膜された酸化膜の特性に直接影響します。

膜質と密度

LPCVD酸化膜は非常に高密度で、化学量論的(化学的に純粋なSiO₂)であり、水素含有量が非常に少ないです。これにより、高い絶縁破壊強度や低いリーク電流などの優れた電気特性が得られ、優れた絶縁体となります。

PECVD酸化膜は一般的に密度が低く、シラン(SiH₄)前駆体から取り込まれたかなりの量の水素を含むことがあります。この水素は、膜内にSi-H結合やSi-OH結合を引き起こし、電気的性能を低下させる可能性があります。

ステップカバレッジ(コンフォーマリティ)

LPCVDは、優れた、非常にコンフォーマルなステップカバレッジを提供します。反応が表面反応速度によって制限されるため(ガスが到達する速度ではない)、膜はトレンチの垂直な側壁を含むすべての表面にほぼ均一な厚さで堆積します。

PECVD成膜は、より指向性が高く、コンフォーマリティが劣る結果となります。プラズマ中の反応性種は寿命が短いため、特徴部の上面への堆積が、底面や側壁への堆積よりも速くなります。

成膜速度と応力

PECVDは通常、LPCVDよりも高い成膜速度を提供し、これは最終パッシベーション層などの厚い膜を堆積する場合に有利です。

さらに、PECVDの膜応力は、プロセスパラメータを調整することで、圧縮から引張まで調整可能です。LPCVD膜は一般的に、固定された低い引張応力を持ちます。

トレードオフと応用の理解

LPCVDとPECVDの選択は、真空中でどちらが「優れているか」ではなく、製造シーケンスの特定のステップに対してどちらが適切かによって決まることがほとんどです。

熱バジェットの制約

これは最も重要な要因です。LPCVDの高温は、金属層(アルミニウムなど)やその他の温度に敏感な構造を破壊します。

したがって、LPCVDは金属が堆積される前のフロントエンド・オブ・ライン(FEOL)で使用されます。PECVDは、トランジスタや金属配線がすでに配置された後の、バックエンド・オブ・ライン(BEOL)における誘電体の成膜の主要な手法です。

電気的性能対プロセス統合

トレンチ分離やゲート誘電体など、性能を妥協できない重要な絶縁層については、LPCVD酸化膜の優れた品質が明確な選択肢となります。

層間誘電体や傷防止パッシベーション層など、重要度の低いアプリケーションでは、PECVD酸化膜の品質が低いことは、低温プロセスとの互換性との許容できるトレードオフとなります。

プロセスに最適な選択を行う

あなたの決定は、膜質に関する特定の要件と、基板の温度制限によって導かれるべきです。

- 主な焦点が最高の品質の電気絶縁である場合: プロセス温度にデバイスが耐えられる限り、LPCVDが優れた選択肢です。

- 主な焦点が温度に敏感なデバイスへの酸化膜の成膜である場合: 低温処理が可能なため、PECVDが唯一実行可能な選択肢となります。

- 主な焦点が深いトレンチの充填や複雑なトポグラフィの均一なコーティングである場合: LPCVDは大幅に優れたコンフォーマリティを提供します。

- 主な焦点が厚いパッシベーション層や層間誘電層の急速な成膜である場合: PECVDは、その高い成膜速度とBEOL互換性のため、しばしば好まれます。

結局のところ、LPCVDとPECVDの決定は熱バジェットによって決まります。基板の耐熱性によって選択を導いてください。

要約表:

| 特徴 | LPCVD酸化膜 | PECVD酸化膜 |

|---|---|---|

| エネルギー源 | 熱(600-900°C) | プラズマ(100-400°C) |

| 膜質 | 高密度、化学量論的、低水素 | 低密度、高水素含有量 |

| ステップカバレッジ | 優れたコンフォーマリティ | コンフォーマリティが劣る |

| 主な用途 | フロントエンド・オブ・ライン(FEOL) | バックエンド・オブ・ライン(BEOL) |

| 熱バジェット | 高温が必要 | 低温互換性あり |

KINTEKによる薄膜成膜プロセスの最適化

LPCVDとPECVDの選択は、半導体製造の成功にとって極めて重要です。KINTEKでは、両方の成膜方法の厳密な要求を満たす高度なラボ機器と消耗品の提供を専門としています。

成膜ニーズでKINTEKと提携する理由:

- お客様固有の熱バジェット要件に合わせて調整された最先端のLPCVDおよびPECVDシステムへのアクセス

- FEOLまたはBEOLアプリケーションに最適な機器を選択するための専門的なガイダンス

- 最適な膜質、コンフォーマリティ、電気的性能を達成するための包括的なサポート

- 一貫した成膜結果を保証する信頼性の高い消耗品

フロントエンドのトランジスタ分離に取り組んでいる場合でも、バックエンドの層間誘電体に取り組んでいる場合でも、KINTEKはラボの能力を向上させるためのソリューションを提供します。

当社の成膜専門家に今すぐお問い合わせいただき、お客様固有のLPCVDまたはPECVD要件をどのようにサポートし、優れた薄膜結果を達成できるよう支援できるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置