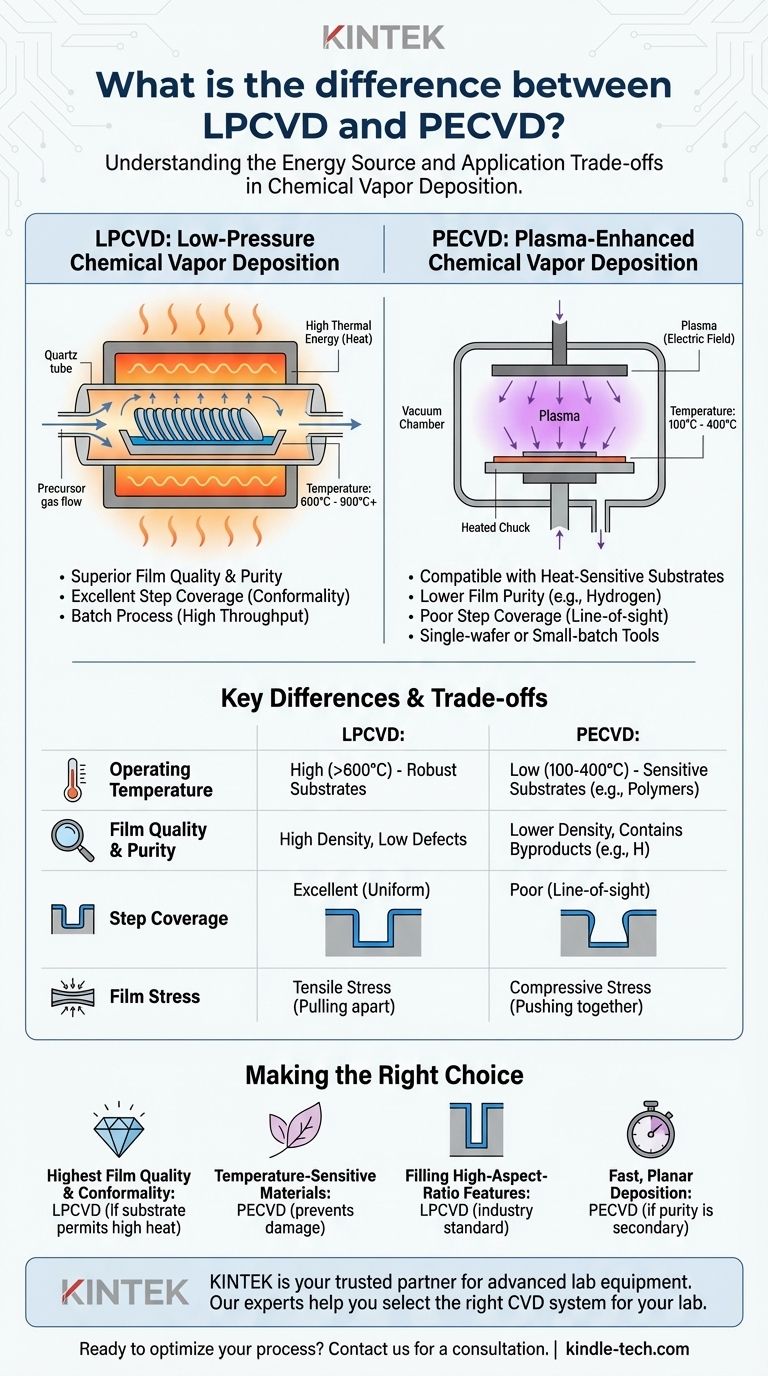

LPCVDとPECVDの根本的な違いは、膜堆積に必要な化学反応を活性化する方法にあります。低圧化学気相成長(LPCVD)は、高い熱エネルギー(熱)を使用して反応を促進します。対照的に、プラズマ強化化学気相成長(PECVD)は、電界からのエネルギーを使用してプラズマを生成し、はるかに低い温度でプロセスを実行できるようにします。

どちらの方法が普遍的に優れているかではなく、あなたの特定の目標にどちらが適しているかという選択です。LPCVDは優れた膜質と均一性を提供しますが、高温が必要です。一方、PECVDは熱に弱い材料への堆積を可能にしますが、膜の純度とコンフォーマリティが若干犠牲になります。

コアメカニズム:熱 vs. プラズマ

LPCVDとPECVDはどちらも化学気相成長(CVD)の一種であり、ガス状前駆体から基板上に薄膜を形成するプロセスです。根本的な違いは、これらのガス分子を分解し、堆積を開始するために使用されるエネルギー源にあります。

LPCVDの仕組み:熱エネルギー

LPCVDは、通常600°Cから900°Cを超える高温に依存します。

前駆体ガスは、基板を含む真空チャンバーに導入されます。強烈な熱が化学反応に必要な活性化エネルギーを提供し、基板表面に固体で均一な膜を堆積させます。

「低圧」という側面は重要であり、これにより気相反応が遅くなり、前駆体分子が均一に広がるため、多くの基板にわたって優れた膜の均一性が得られます。

PECVDの仕組み:プラズマエネルギー

PECVDは、電界を使用して前駆体ガスをプラズマにイオン化することで、極端な熱の必要性を回避します。

このプラズマは、イオン、電子、反応性ラジカルを含む非常に高エネルギーな物質の状態です。これらの反応性種が基板表面に衝突し、多くの場合100°Cから400°Cのはるかに低い温度で膜を堆積させます。

プロセスと結果の主な違い

熱とプラズマの選択は、最終的な膜の特性と適用可能な基板に大きな違いをもたらします。

動作温度と基板適合性

これが最も重要な区別です。LPCVDの高温は、シリコンウェーハなど、損傷なく処理に耐えられる熱的に堅牢な基板にその使用を制限します。

PECVDの低温特性により、プラスチック、ポリマー、および既存の金属層を持つ基板など、LPCVDによって溶融または破壊される材料への膜堆積に適しています。

膜質と純度

LPCVDは一般的に優れた品質の膜を生成します。高温と真空環境により、緻密で純粋な膜が得られ、優れた化学量論と低い欠陥数を示します。

PECVD膜は、低温のため、水素などの副生成物を取り込むことがよくあります。例えば、PECVD窒化シリコン膜は、より純粋なLPCVD窒化膜と比較して、その電気的および光学的特性を変化させるかなりの水素を含む可能性があります。

段差被覆性(コンフォーマリティ)

段差被覆性とは、複雑な3次元表面形状に膜がどれだけうまく被覆するかを指します。

LPCVDは優れたコンフォーマリティを提供します。プロセスの表面反応律速の性質により、膜はすべての表面でほぼ同じ速度で成長するため、マイクロエレクトロニクスにおける深いトレンチの充填や高アスペクト比構造の被覆に最適です。

PECVDはコンフォーマリティが劣ります。プラズマ駆動プロセスはより「見通し線」的であり、側壁よりも上面に多くの材料を堆積させます。平坦な表面に平面膜を堆積させるのに最も適しています。

トレードオフの理解

これら2つの方法のどちらを選択するかは、それらに内在する妥協点を明確に理解する必要があります。

膜応力

堆積方法は膜に内部応力を与え、これは重要な設計上の考慮事項です。

窒化シリコンなどのLPCVD膜は、通常、引張応力(引き離そうとする力)下にあります。PECVD膜は一般的に圧縮応力(押し合おうとする力)下にあります。これは、最終デバイスの機械的安定性に劇的な影響を与える可能性があります。

プロセススループットとコスト

どちらの方法も、高度で高価な装置とクリーンルーム設備を必要とします。しかし、その運用モデルは異なります。

LPCVDは通常バッチプロセスであり、チューブ炉は100枚以上のウェーハを同時に処理できます。これにより、ウェーハあたりのコストが非常に低くなり、大量生産において非常に費用対効果が高くなります。

PECVDシステムは、多くの場合シングルウェーハまたは小バッチツールです。堆積速度はLPCVDよりも速い場合がありますが、特定の用途によっては全体のスループットが低くなる可能性があります。

用途に応じた適切な選択

あなたの決定は、あなたの主要な目的と材料の限界によって導かれる必要があります。

- 最高の膜質とコンフォーマリティを最優先する場合:基板が高温処理に耐えられるのであれば、LPCVDが優れた選択肢です。

- 熱に弱い材料への堆積を最優先する場合:PECVDは、その低温プラズマプロセスが基板の損傷を回避するため、唯一実行可能な選択肢です。

- 高アスペクト比の形状の充填を最優先する場合:LPCVDの優れた段差被覆性により、このタスクの業界標準となっています。

- 高速で平面的な堆積を最優先する場合:PECVDはより高い堆積速度を提供でき、絶対的な膜の純度とコンフォーマリティが最優先事項でない場合は、より効率的である可能性があります。

最終的に、LPCVDとPECVDのどちらを選択するかは、膜性能の要求と基板の熱的予算のバランスを取る戦略的な決定です。

概要表:

| 特徴 | LPCVD | PECVD |

|---|---|---|

| エネルギー源 | 高熱エネルギー(熱) | プラズマ(電界) |

| 代表的な温度 | 600°C - 900°C以上 | 100°C - 400°C |

| 最適用途 | 優れた膜質、高いコンフォーマリティ | 熱に弱い基板(例:ポリマー) |

| 膜応力 | 引張 | 圧縮 |

| プロセスタイプ | バッチ(高スループット) | シングルウェーハ/小バッチ |

あなたのラボに最適な堆積方法を選択してください

LPCVDとPECVDのトレードオフを理解することは、研究と生産の結果にとって非常に重要です。適切な装置は、最適な膜質、基板適合性、およびプロセス効率を保証します。

KINTEKは、高度なラボ機器の信頼できるパートナーです。当社は、お客様の特定のラボニーズに合わせて調整された高品質のCVDシステムと消耗品の提供を専門としています。LPCVDの優れた膜質が必要な場合でも、PECVDの低温機能が必要な場合でも、当社の専門家がお客様のワークフローを強化し、信頼性の高い再現性のある結果を達成するための完璧なソリューションを選択するお手伝いをいたします。

薄膜堆積プロセスを最適化する準備はできていますか? 今すぐ当社のチームにご連絡ください。個別相談を通じて、KINTEKがお客様のイノベーションをどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 縦型実験室管状炉

- スパークプラズマ焼結炉 SPS炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス