本質的に、鋳造と焼結の違いは製造中の金属の状態にあります。鋳造は、金型に流し込まれた溶融した液体金属から部品を成形することを含みます。対照的に、焼結は、金属粉末を圧縮し、その後、粒子が融点に達することなく互いに結合するように加熱することで部品を形成します。

鋳造と焼結の根本的な選択は、サイズと精度のトレードオフです。鋳造は、構造的に複雑な大型部品の製造に優れていますが、焼結は、廃棄物を最小限に抑えながら、小型で高精度の部品を大量に製造するための優れた方法です。

鋳造プロセス:液体から固体へ

鋳造は最も古い製造プロセスの一つであり、固体から液体へ、そして望ましい形状の固体へと戻すという単純な原理に基づいています。

基本原理

このプロセスは、金属または合金を完全に液体状態に溶解することから始まります。この溶融金属を、最終的な部品の形状を反映した空洞、つまり金型に注ぎ込みます。金属が冷却・凝固するにつれて、金型の形状になります。

主な特徴

鋳造は、エンジンのような、固体の塊から機械加工することが不可能な、非常に大型または複雑な形状を製造するのに非常に多用途です。しかし、冷却プロセスは気孔率や収縮などの内部欠陥を引き起こす可能性があり、結果として得られる表面仕上げと寸法精度は、二次的な機械加工を必要とすることがよくあります。

一般的な用途

この方法は、金型からの絶対的な精度よりも全体的な形状と強度を重視する大規模なアイテムの標準的な手法です。ポンプハウジング、大型バルブ、エンジン部品、装飾金具などを考えてみてください。

焼結プロセス:粉末から部品へ

粉末冶金の主要な分野である焼結は、微細な金属粒子を熱と圧力を使って融合させることにより、部品をゼロから構築します。

基本原理

まず、正確に配合された金属粉末を金型内で高い圧力で圧縮し、「グリーン」部品を形成します。この部品は固体ですが壊れやすいです。次に、制御雰囲気の炉に入れられ、金属の融点より低い温度に加熱され、粒子が結合し拡散して固体で一貫した塊になります。

主な特徴

焼結は、小型で幾何学的に複雑な部品の大量生産に理想的なプロセスです。優れた寸法精度と表面仕上げを持つ部品を生成し、二次的な機械加工の必要性を排除することがよくあります。これはニアネットシェイププロセスとして知られています。また、独自の合金ブレンドや制御された気孔率を持つ部品の作成も可能にします。

一般的な用途

自動車のギア、自己潤滑ベアリング(気孔内に油を保持するもの)、エンジンスプロケット、多孔質金属フィルターなど、高い精度と量が要求される数多くの用途で焼結部品が見られます。

トレードオフの理解

これら2つの方法の選択は、機械的特性から生産コストに至るまで、プロジェクトの優先順位を明確に理解することを必要とします。

強度 対 精度

完全に密度の高い鋳造部品(特に熱処理後)は、標準的な焼結部品よりも高い引張強度と衝撃強度を示す傾向があります。これは、本質的な気孔率がないためです。しかし、焼結部品は、コストのかかる機械加工なしで、部品間で遥かに優れた寸法精度と一貫性を提供することがよくあります。

材料の選択と柔軟性

鋳造は非常に幅広い標準合金に対応できます。焼結は、溶融によって作ることができない複合材料や擬似合金(金属とセラミックスやグラファイトの組み合わせなど)を作成できる点で優れています。また、タングステンなど融点が非常に高い金属を扱う上でも不可欠です。

生産量とコスト

鋳造は、特に金型への供給設備が安価な砂型鋳造の場合、少量生産では経済的になることがあります。対照的に、焼結は金型に高い初期金型コストがかかりますが、高速性、自動化、最小限の材料廃棄物のおかげで、大量生産では非常に費用対効果が高くなります。

材料の廃棄物

焼結は非常に持続可能なプロセスであり、材料利用率は95%を超えることがよくあります。鋳造は、金型に供給する湯道、湯口、湯道に加え、その後の機械加工工程で除去される材料により、より多くの廃棄物を発生させます。

用途に合わせた正しい選択をする

最終的な決定は、部品のサイズ、生産量、要求される精度、材料特性という4つの主要な要因にかかっています。

- 大型で複雑な部品が主な焦点である場合:大型機械ハウジングやエンジンブロックなどのアイテムを製造するには、鋳造が唯一実用的な選択肢です。

- 小型で精密な部品の大量生産が主な焦点である場合:焼結は、部品あたりの比類のない速度、一貫性、費用対効果を提供します。

- 制御された気孔率を持つ部品や独自の材料ブレンドが主な焦点である場合:焼結は、フィルターや自己潤滑ベアリングなどの用途にとって決定的な方法です。

- 試作または非常に小ロット生産が主な焦点である場合:初期の金型投資が大幅に低いため、鋳造方法の方が一般的に経済的です。

結局のところ、材料の基本的な状態、つまり液体か粉末か、を理解することが、エンジニアリングおよびビジネス目標に最も合致するプロセスを選択するための鍵となります。

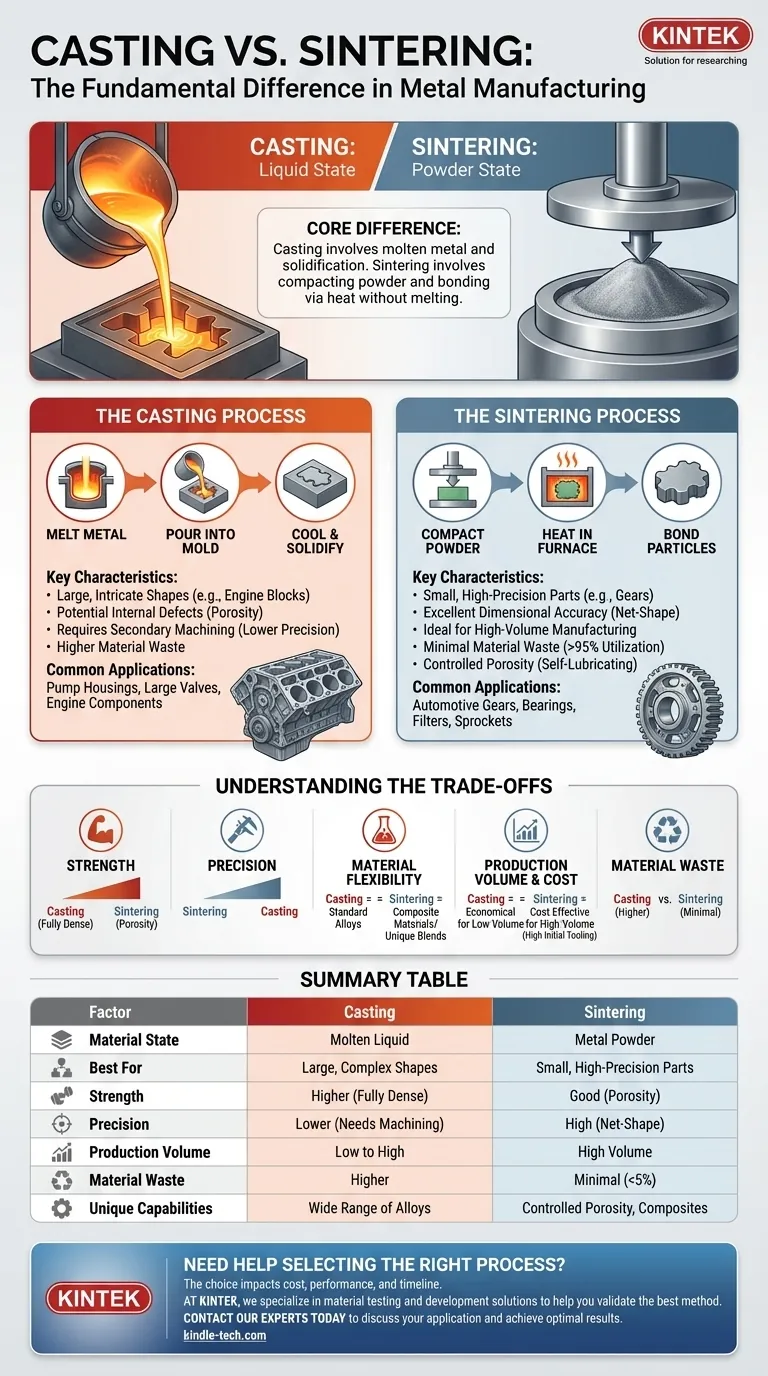

要約表:

| 要素 | 鋳造 | 焼結 |

|---|---|---|

| 材料の状態 | 溶融(液体)金属 | 金属粉末 |

| 最適用途 | 大型、複雑な形状 | 小型、高精度部品 |

| 強度 | 高い(完全な密度) | 良好(気孔率を持つ場合がある) |

| 精度 | 低い(機械加工が必要なことが多い) | 高い(ニアネットシェイププロセス) |

| 生産量 | 低~高 | 大量(費用対効果が高い) |

| 材料廃棄物 | 高い | 最小限(<5%) |

| 独自の能力 | 幅広い標準合金 | 制御された気孔率、複合材料 |

金属部品に最適なプロセスを選択するのに役立ちますか?

鋳造と焼結の選択は、プロジェクトのコスト、性能、スケジュールに直接影響します。KINTEKでは、材料試験および開発用のラボ機器と消耗品を専門としており、特定のニーズに最適な製造方法を検証するお手伝いをします。

今すぐ専門家にご相談ください。アプリケーションについて話し合い、当社のソリューションが最適な結果を達成するのにどのように役立つかをご確認ください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

よくある質問

- 焼結設計のガイドラインとは?材料密度と強度への体系的アプローチ

- バイオマスの3つの利点とは何ですか?再生可能で信頼性の高い電力と廃棄物の削減を実現します

- 製品ガスはなぜ凝縮器と乾燥管を通る必要があるのですか?MicroGCの精度と保護を確保する

- 焼なまし工程には何種類ありますか?3つの基本的なカテゴリのガイド

- アルゴンガスは何に使われますか?溶接、照明などのための不活性ガスの力を解き放つ

- 熱分解バイオオイルの用途は何ですか?再生可能燃料と化学品の可能性を解き放つ

- ろ過の産業用途とは?分離プロセスのための必須ガイド

- フィルタープレスにおける安全上の注意点は何ですか?高圧の危険を防ぐための重要なステップ