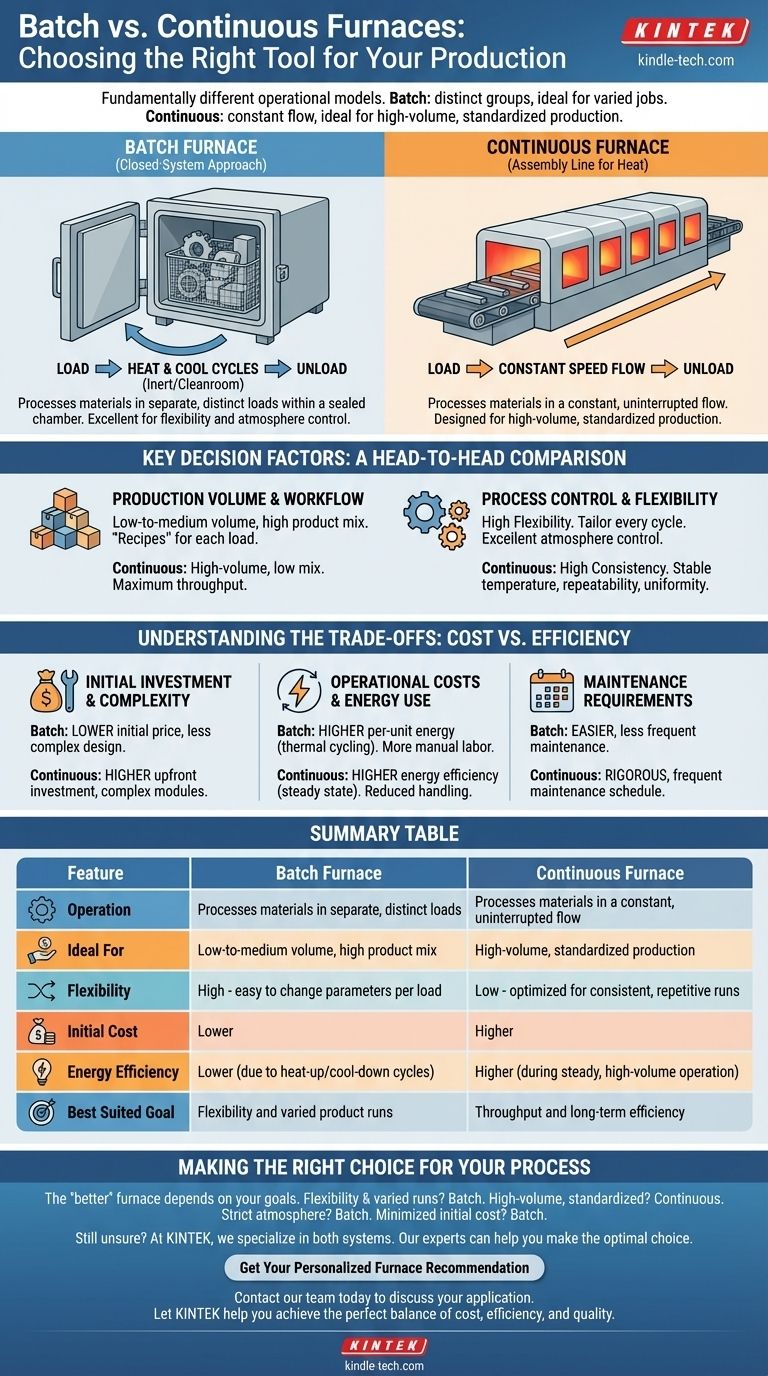

根本的に、バッチ式炉と連続式炉の違いは、材料を処理するための運用モデルにあります。バッチ式炉は、閉鎖されたチャンバー内で材料を個別のグループとして処理するため、様々な作業に適しています。対照的に、連続式炉は、材料を一定の途切れない流れで処理するため、大量生産や標準化された生産向けに設計されています。

これら2つの炉タイプから選択することは、生産哲学に関する戦略的な決定です。バッチ式炉は、多様な個別作業に対して優れた柔軟性と低い初期費用を提供しますが、連続式炉は、大規模で反復的な製造において比類のない効率と一貫性を提供します。

各炉タイプの動作方法

適切なツールを選択するには、まずその仕組みを理解する必要があります。核となる違いは、加熱プロセス中の製品の動き、またはその欠如です。

バッチ式炉:密閉システムアプローチ

バッチ式炉は、特定の量の材料が投入され、処理され、そして排出される自己完結型のユニットです。プロセス全体は1つのチャンバー内で発生し、加熱および冷却段階を繰り返します。

材料は、多くの場合、バスケットやラックのような治具に保持されます。操作中はシステムが密閉されているため、内部環境を優れた制御下におくことができ、純粋な不活性雰囲気やクリーンルーム基準を必要とするプロセスに最適です。

連続式炉:熱のための組立ライン

連続式炉は、製造組立ラインのように動作します。材料は一方の端から投入され、様々な加熱および冷却ゾーンを一定の速度で通過し、もう一方の端で排出されます。

この設計は直通システムであり、中央の加熱チャンバーはしばしば高温に保たれ、真空または制御された雰囲気下にあります。これにより、治具の必要性がなくなり、バッチプロセスで一般的な熱サイクルが減少するため、焼鈍、ろう付け、硬化などの作業で非常に生産的です。

主要な決定要因:直接比較

特定の用途によって、どのモデルがより適しているかが決まります。選択は、量、製品の多様性、およびプロセス制御の要件にかかっています。

生産量とワークフロー

バッチ式炉は、少量から中量の生産、または様々な製品が混在する状況で優れています。各負荷に対して異なる「レシピ」(温度や時間の変動)を実行できます。

連続式炉は、大量で製品の種類が少ない生産向けに構築されています。同じまたは類似の製品を最大のスループットと一貫性で大量に処理するように最適化されています。

プロセス制御と柔軟性

バッチ式炉の最大の強みは、その柔軟性です。各サイクルを処理される製品の特定のニーズに合わせて調整できます。

連続式炉は、一度構成されると柔軟性が低くなります。その強みは、一定で安定した温度と処理速度を維持することにあり、これにより何千もの部品にわたって高い再現性と均一性が保証されます。

トレードオフの理解:コスト対効率

運用上の違いは、コスト、複雑さ、および長期的なエネルギー消費に関して明確なトレードオフを生み出します。これらを認識することは、情報に基づいた投資を行う上で重要です。

初期投資と複雑さ

バッチ式炉は、一般的に設計と構造がよりシンプルです。これにより、初期購入価格が大幅に低くなり、設置面積も小さくなります。

連続式炉は、多くの場合、複数の相互接続されたモジュール(例:予熱、高温、焼入れチャンバー)で構成される、より複雑な機械です。この複雑さにより、初期投資が高くなります。

運用コストとエネルギー使用量

購入費用は安いものの、バッチ式炉は繰り返される加熱・冷却サイクルのため、単位あたりのエネルギーコストが高くなる可能性があります。また、仕掛品グループの投入と排出には、より多くの手作業が必要となることがよくあります。

連続式炉は、コア加熱ゾーンを常に高温に保つことで、安定した大量生産時にはよりエネルギー効率が高いことがよくあります。熱サイクルのエネルギー無駄を排除し、材料の取り扱いを削減します。

メンテナンス要件

バッチ式炉のシンプルな設計は、通常、より簡単で頻度の少ないメンテナンスにつながります。

連続式炉の機械的な複雑さ(コンベアシステムと複数のチャンバー)は、信頼性の高い動作を確保するために、より厳格で頻繁なメンテナンススケジュールを必要とします。

プロセスに最適な選択をする

「より良い」炉は真空中に存在するものではなく、特定の運用ニーズとビジネス目標に対して「より良い」に過ぎません。

- プロセスの柔軟性と多様な製品の実行が主な焦点である場合:バッチ式炉は優れた選択肢であり、各サイクルを独自の要件に合わせて調整できます。

- 大量生産と標準化された生産が主な焦点である場合:連続式炉は、必要なスループット、一貫性、および長期的な効率を提供します。

- 特殊な作業のための厳密な雰囲気制御が主な焦点である場合:バッチ式炉の密閉チャンバー設計は、より容易に制御された環境を提供します。

- 初期設備投資の最小化が主な焦点である場合:バッチ式炉は、大幅に低い初期投資を表します。

炉の運用モデルを特定の生産目標と一致させることで、コスト、効率、品質の最適なバランスを確保できます。

要約表:

| 特徴 | バッチ式炉 | 連続式炉 |

|---|---|---|

| 操作 | 材料を個別の、異なる負荷で処理する | 材料を一定の、途切れない流れで処理する |

| 理想的な用途 | 少量から中量、製品の種類が多い | 大量生産、標準化された生産 |

| 柔軟性 | 高い - 負荷ごとにパラメータを簡単に変更できる | 低い - 一貫した反復的な実行に最適化されている |

| 初期費用 | 低い | 高い |

| エネルギー効率 | 低い(加熱・冷却サイクルによる) | 高い(安定した大量運転時) |

| 最適な目標 | 柔軟性と多様な製品の実行 | スループットと長期的な効率 |

あなたの研究室のワークフローにどの炉タイプが適しているかまだ不明ですか?

KINTEKでは、お客様の特定の生産ニーズを満たすために、バッチ式炉と連続式炉の両方を含む適切な実験装置を提供することに特化しています。多様なR&Dプロジェクトのためのバッチシステムの柔軟性が必要な場合でも、大規模処理のための連続式炉の高いスループット効率が必要な場合でも、当社の専門家が性能とコストの最適な選択をお手伝いします。

今すぐ当社のチームにご連絡ください。お客様のアプリケーションについてご相談いただき、パーソナライズされた推奨事項を入手してください。KINTEKが、お客様の熱処理プロセスにおいて、コスト、効率、品質の完璧なバランスを達成するお手伝いをいたします。

ビジュアルガイド

関連製品

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- セラミックファイバーライニング付き真空熱処理炉

- モリブデン真空熱処理炉