実際的な観点から見ると、レトルト炉とマッフル炉の間に機能的な違いはありません。 この2つの用語は同じ種類の装置を指しており、その区別は純粋に言葉の上と歴史的なものです。「レトルト」は材料を保持する密閉容器であり、「マッフル」はそのレトルトを囲み、熱源から遮蔽する別のチャンバーを指します。したがって、マッフル炉とは、レトルトを加熱するためにマッフルを使用する炉のことです。

理解すべき核心的な原理は名前ではなく、その機能、すなわち間接加熱です。どちらの用語も、サンプルが加熱要素や燃焼副生成物に決して触れることなく加熱されるように設計された炉を指し、純度と温度均一性を保証します。

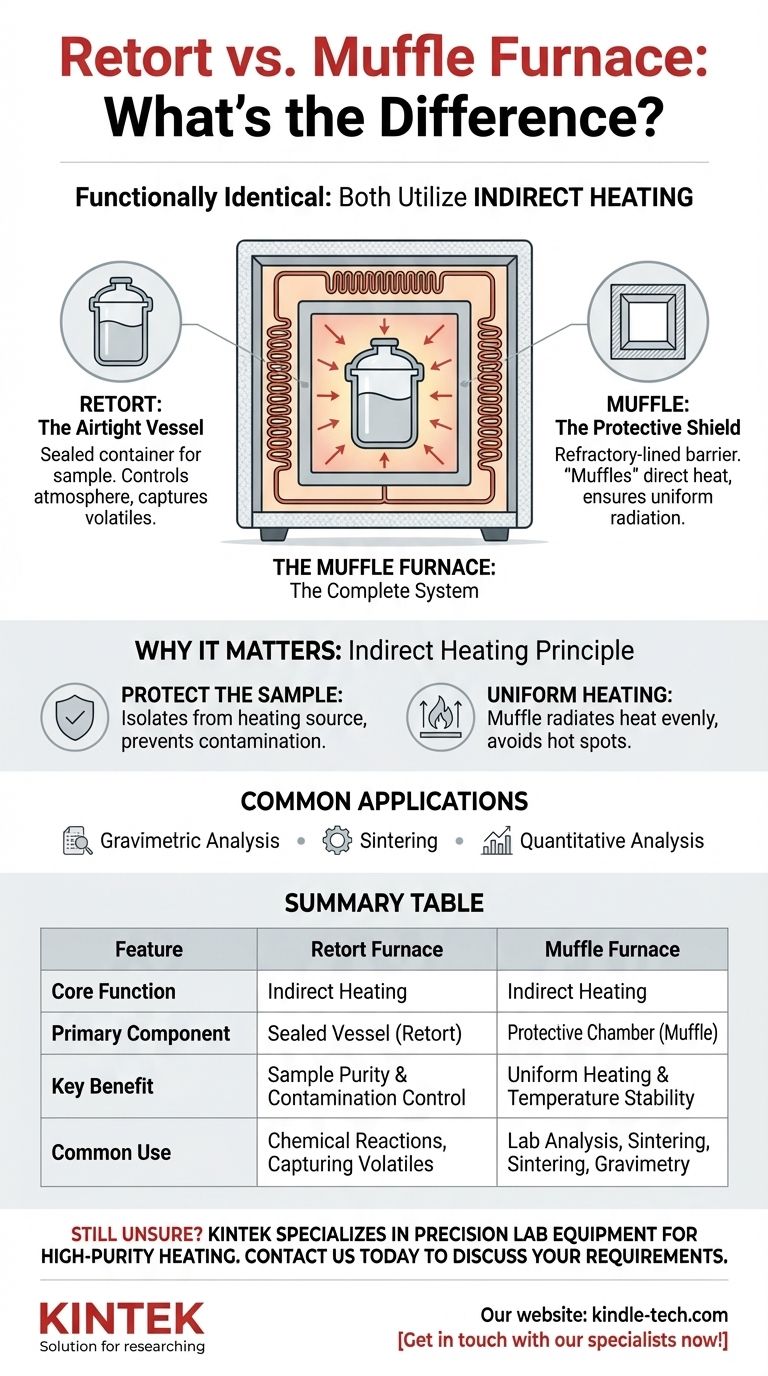

用語の解体:レトルト対マッフル

これらの用語の混乱は、異なる産業が全体の一部の要素を指すのに異なる言葉を使っていることに起因します。化学者はレトルトについて話すかもしれませんが、炉のエンジニアはマッフルについて話すかもしれません。

レトルト:気密容器

レトルトはサンプルを置く容器です。その決定的な特徴は密閉されていることです。

この用語は化学産業に由来し、そこでは反応を封じ込めたり、容器内の雰囲気を制御したり、揮発性の副産物を回収したりすることが極めて重要です。

マッフル:保護シールド

マッフルは、加熱要素とレトルトの間に配置される耐火物ライニングされたチャンバーです。これはバリアとして機能します。

マッフルの役割は、直接的で過酷な熱を「遮蔽(muffle)」することです。加熱要素からエネルギーを吸収し、それをレトルトに均一に放射することで、ホットスポットや汚染を防ぎます。

マッフル炉:完全なシステム

マッフル炉とは、外側の断熱キャビネット、加熱要素(電気コイルまたはガスバーナー)、およびマッフルチャンバー自体を含む、装置全体を指します。

定義上、マッフル炉は間接加熱のために設計されています。現代の使用法では、「マッフル炉」が、特に箱型の実験室用炉について、この種の機器の標準的な名称となっています。

なぜこの区別が重要なのか:間接加熱の原理

名前を議論するよりも、設計の「なぜ」に焦点を当てる方が有用です。マッフル設計が存在するのは、特定の工学的課題を解決するためです。

目的:サンプルを保護する

マッフル設計の主な目的は、サンプルを熱源から隔離することです。

これにより、剥がれ落ちる電気要素や燃料燃焼の副産物による汚染を防ぎます。また、露出した要素よりもはるかに均一な加熱を提供します。

一般的な用途

この設計は、次のようなプロセスにとって極めて重要です。

- 重量分析: 汚染による質量の増加が結果を台無しにする場合。

- 焼結: 粉末を融着させる際に、加熱要素との直接接触が望ましくない化学反応を引き起こす可能性がある場合。

- 定量分析: 高い純度と再現性のある熱条件を必要とするあらゆるプロセス。

トレードオフの理解

マッフル炉は特定のツールであり、その設計は他のタイプの炉と比較していくつかのトレードオフを伴います。

マッフル炉 対 チューブ炉

チューブ炉は、正確な雰囲気制御を必要とするプロセスに優れています。ガスを狭いチューブに通すように設計されており、大きな箱型マッフル炉では実現が困難です。

しかし、マッフル炉ははるかに大きなチャンバーを提供するため、空気雰囲気下で複数のサンプルやより大きくかさばる物体を加熱するのに理想的です。

マッフル炉 対 単純な抵抗炉

標準的な箱型炉は、チャンバー内に露出した抵抗要素を使用する場合があります。これはよりシンプルで、しばしば安価な設計です。

対照的に、マッフル炉はセラミックマッフルを使用して、よりクリーンで均一な熱を供給し、多くの場合、より速い昇温速度を可能にします。マッフルは、サンプルを要素から保護し、要素をサンプルのオフガスから保護します。

アプリケーションに応じた適切な選択

適切な選択は、あなたの材料、プロセス、および雰囲気の要件に完全に依存します。

- 主な焦点が高純度処理または感度の高い分析である場合: サンプルの汚染を防ぎ、均一な加熱を保証するためにマッフル炉が必要です。

- 主な焦点が空気雰囲気下でのバルク材料の処理である場合: 標準的なマッフル(または箱型)炉は効率的で費用対効果の高い選択肢です。

- 主な焦点が正確な雰囲気制御(例:不活性ガスの使用)である場合: チューブ炉はこのために特別に設計されており、優れた選択肢です。

- 機器を購入する場合: 「マッフル炉」と「レトルト炉」という用語を機能的に同一として扱いますが、必ず温度範囲、均一性、雰囲気制御の仕様を確認してください。

結局のところ、歴史的な用語に迷い込むよりも、間接加熱の原理に焦点を当てることがより役立つでしょう。

要約表:

| 特徴 | レトルト炉 | マッフル炉 |

|---|---|---|

| コア機能 | 間接加熱 | 間接加熱 |

| 主要コンポーネント | 密閉容器(レトルト) | 保護チャンバー(マッフル) |

| 主な利点 | サンプルの純度と汚染制御 | 均一な加熱と温度安定性 |

| 一般的な使用法 | 化学反応、揮発性物質の回収 | 実験室分析、焼結、重量測定 |

高純度加熱のニーズに対応する適切な炉がまだ不明ですか?

KINTEKは、優れた温度制御とサンプル保護のために設計されたマッフル炉を含む、精密な実験装置を専門としています。当社の専門家は、重量分析、焼結、または定量試験などのアプリケーションに最適なソリューションを選択するお手伝いをいたします。

今すぐお問い合わせください。お客様の要件についてご相談いただき、KINTEKの信頼性の高い実験装置がお客様の結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド