アルミナの焼成温度は単一の値ではなく、材料と目標によって決まる重要なプロセス変数です。高純度アルミナ粉末に関する特定の研究では、1350°Cでわずか20分間の焼成で99%の密度を達成していますが、ほとんどの工業用および技術用途における実用的な範囲は通常はるかに高く、多くの場合1400°Cから1700°Cの間です。

アルミナの理想的な焼成温度は、出発材料と望ましい最終特性の関数です。それは固定された数値ではなく、最大密度、制御された結晶粒径、または高強度などの特定の成果を達成するために制御しなければならない重要なパラメータです。

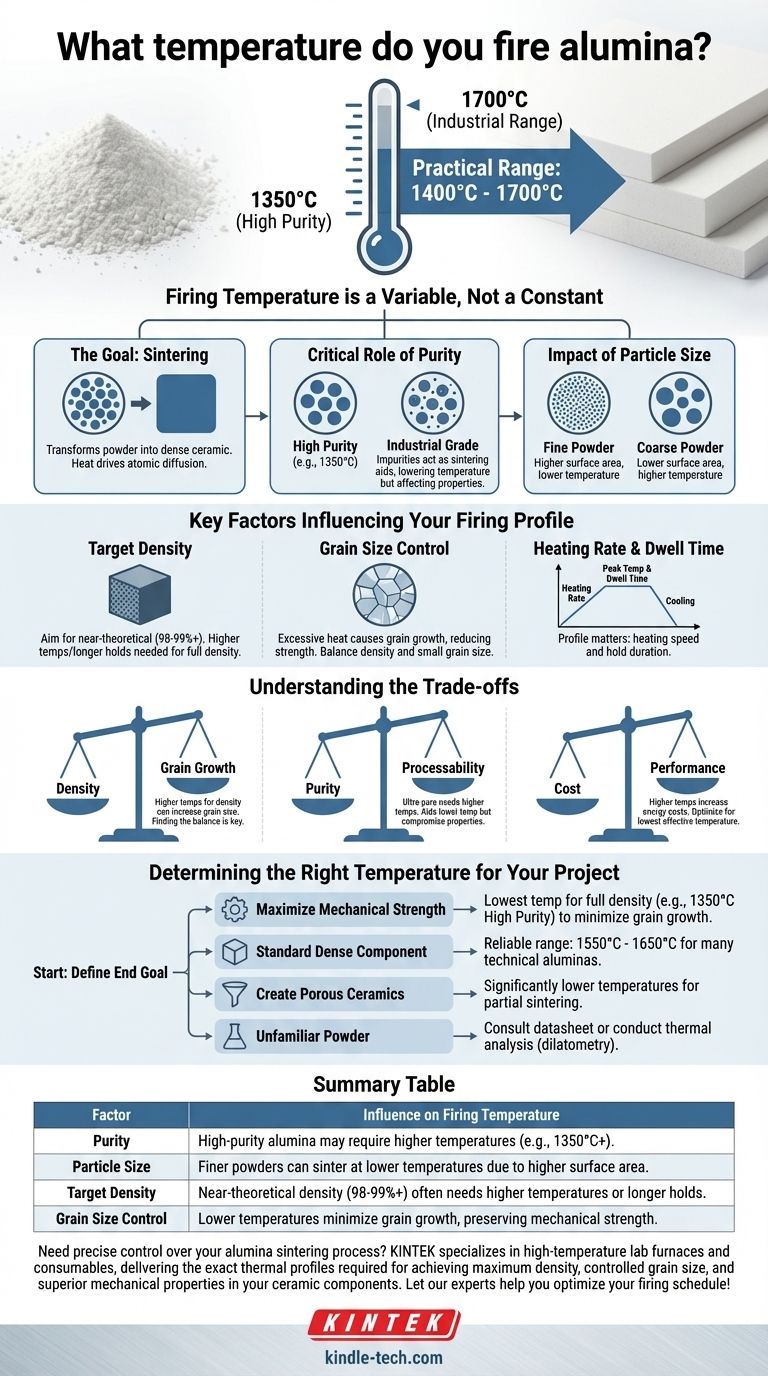

焼成温度が定数ではなく変数である理由

焼結として知られる焼成プロセスは、圧縮された粉末を固体の高密度セラミック部品に変えるものです。温度は、これらの粒子を結びつける原子拡散の主要な駆動力です。必要な特定の温度は、相互に関連するいくつかの要因によって決定されます。

焼成(焼結)の目的

焼結は、初期の粉末粒子間の多孔性を減らし、部品を収縮させて緻密化させることを目的としています。熱は、原子が粒子境界を越えて移動するためのエネルギーを提供し、それらを結晶構造を持つ凝集した塊に効果的に溶接します。

純度の重要な役割

1350°Cの例は高純度アルミナに適用されます。工業用グレードのアルミナには、少量の他の酸化物(シリカやマグネシアなど)が含まれていることが多く、これらは焼結助剤として機能することがあります。これらの添加剤は、完全な密度を達成するために必要な温度を下げることができますが、最終的な化学的または電気的特性に影響を与える可能性があります。

出発粒度の影響

アルミナ粉末粒子の初期サイズは、焼結プロセスに大きな影響を与えます。微細な粉末ははるかに高い表面積を持ち、緻密化のためのより大きな駆動力となります。これにより、研究例に見られるように、より低い温度またはより短い時間で焼結することができます。

焼成プロファイルに影響を与える主要因

単にピーク温度を選択するだけでは不十分です。加熱プロファイル全体と、達成する必要がある最終特性を考慮する必要があります。

目標密度

ほとんどの焼結操作の主な目標は、理論密度に近い密度を達成し、破壊点となる可能性のある多孔性を排除することです。最終的な98-99%+の密度範囲に到達するには、多くの場合、残りの気孔を除去するために、より高い温度またはより長い保持時間が必要です。

結晶粒径の制御

アルミナが高温に保持されると、その微細な結晶粒は大きくなります。緻密化は良いことですが、過剰な結晶粒成長は、硬度や破壊靭性などの機械的特性に悪影響を与える可能性があります。1350°Cで1.2 μmの結晶粒径という研究結果は優れた成果であり、結晶粒が大きくなりすぎることなく高密度が達成されたことを示しています。

昇温速度と保持時間

焼成プロファイルは、ピーク温度だけではありません。昇温速度(温度をどれだけ速く上げるか)と保持時間(ピーク温度でどれだけ長く保持するか)が含まれます。参照文献の20分間の保持時間は非常に短く、反応性の高い高純度粉末によって可能になりました。より遅い昇温速度とより長い保持時間は、より大きな部品や反応性の低い粉末にはしばしば必要です。

トレードオフの理解

焼成プロセスを最適化するには、常に競合する要因のバランスを取る必要があります。これらのトレードオフを理解することは、信頼性の高い部品を製造するために不可欠です。

密度 vs. 結晶粒成長

これは古典的な焼結のジレンマです。緻密化の最終段階を促進する条件(高温と長時間)は、望ましくない結晶粒成長を引き起こす条件と同じです。成功する焼成スケジュールは、結晶粒径を可能な限り小さく保ちながら、最大密度を達成します。

純度 vs. 加工性

超高純度アルミナを使用すると、優れた性能が得られる可能性がありますが、多くの場合、より高い焼結温度が必要です。焼結助剤を追加すると、エネルギーコストを削減し、加工を容易にすることができますが、材料本来の特性を損なうという代償が伴います。

コスト vs. 性能

焼成温度が高いほど、エネルギーコストが高くなり、より高度で高価な炉設備が必要になります。可能な限り低い有効温度を使用するように粉末と焼成プロファイルを最適化することは、あらゆる生産環境において重要な経済的考慮事項です。

プロジェクトに適した温度の決定

焼成温度とプロファイルを選択する際には、最終目標を意思決定の指針としてください。

- 機械的強度を最大化することが主な焦点である場合: 1350°Cの研究例を参考に、結晶粒成長を最小限に抑えるために、完全な密度を達成できる可能な限り低い温度を目指してください。

- 標準的で高密度の部品を製造することが主な焦点である場合: 1550°Cから1650°Cの温度範囲は、多くの工業用グレードのアルミナにとって一般的で信頼できる出発点です。

- 多孔質セラミックス(例:フィルター用)を作成することが主な焦点である場合: 粒子を部分的に焼結させるだけで、構造に意図的に多孔性を残すために、著しく低い温度を使用します。

- 不慣れな粉末を使用している場合: 常にメーカーの技術データシートから始めるか、独自の熱分析(膨張計)を実施して、材料の特定の焼結挙動を決定してください。

最終的に、焼成温度を最終的な材料特性を制御するための精密なツールとして扱うことが、セラミック工学を成功させる鍵となります。

要約表:

| 要因 | 焼成温度への影響 |

|---|---|

| 純度 | 高純度アルミナはより高い温度を必要とする場合があります(例:1350°C以上)。 |

| 粒度 | 微細な粉末は、表面積が大きいため、より低い温度で焼結できます。 |

| 目標密度 | 理論密度に近い密度(98-99%+)は、多くの場合、より高い温度またはより長い保持時間を必要とします。 |

| 結晶粒径の制御 | 低い温度は結晶粒成長を最小限に抑え、機械的強度を維持します。 |

アルミナ焼結プロセスを正確に制御する必要がありますか? KINTEKは高温ラボ炉と消耗品を専門とし、セラミック部品の最大密度、制御された結晶粒径、優れた機械的特性を達成するために必要な正確な熱プロファイルを提供します。当社の専門家がお客様の焼成スケジュールの最適化をお手伝いします。お客様の特定のアルミナ用途についてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド