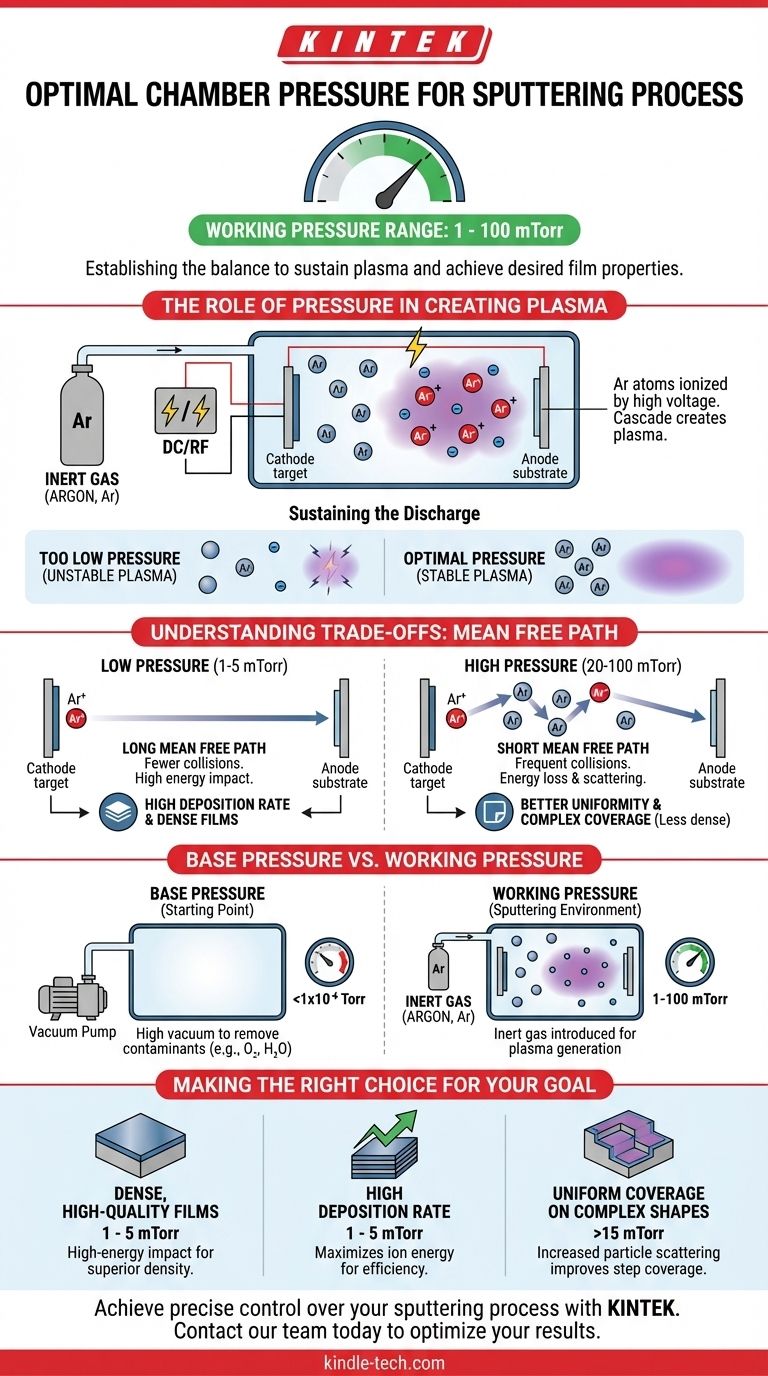

スパッタリングプロセスを開始するには、まず不活性ガスを高真空チャンバーに導入し、圧力を「作動圧力」まで上昇させる必要があります。この作動圧力は通常、1~100ミリトル(mTorr)の範囲です。この圧力は、ターゲット材料を衝撃するプラズマを生成し、維持するために必要です。この特定の圧力範囲に達しなければ、安定したプラズマ放電を形成することはできません。

中心となる課題は、単一の正しい圧力を見つけることではなく、バランスを確立することです。チャンバー圧力は、プラズマを維持するのに十分なガス原子を提供できるほど高く、かつ、過剰な衝突なしに生成されたイオンが加速して高エネルギーでターゲットに衝突できるほど低くなければなりません。

プラズマ生成における圧力の役割

スパッタリングは完全な真空中では起こりません。機能するためには、慎重に制御された低圧のガス環境に依存します。圧力は、プロセスを生成し維持するために利用可能なガス原子の密度を直接決定します。

ガス状媒体の必要性

スパッタリングは、スパッタリングを行うイオンの供給源として、ほとんど常にアルゴン(Ar)のような不活性ガスをプロセスガスとして使用します。最初に、チャンバーは汚染物質を除去するために非常に高い真空に排気されます。その後、アルゴンが導入され、所望の作動圧力に達します。

プラズマの点火

アルゴンが存在すると、高電圧(DCスパッタリングの場合)または高周波(RF)電力が印加されます。この強い電場は、チャンバー内の自由電子にエネルギーを与え、これらの電子が中性アルゴン原子と衝突します。

これらの衝突は、アルゴン原子から電子を叩き出し、正に帯電したアルゴンイオン(Ar⁺)とさらに多くの自由電子を生成するのに十分なエネルギーを持っています。このイオン化の連鎖反応が、イオン、電子、中性原子からなる準中性の雲であるプラズマを点火し、形成します。

放電の維持

プラズマを「点灯」させ続けるには、チャンバー内に十分な数のアルゴン原子が必要です。圧力が低すぎると、原子の数が少なすぎて、電子がチャンバー壁に衝突する前に原子に衝突する可能性が低くなります。これにより、プラズマが不安定になったり、維持できなくなったりします。

スパッタリング圧力のトレードオフの理解

作動圧力の選択は、成膜速度、膜品質、均一性に影響を与える重要なパラメータであり、大きなトレードオフを伴います。これを制御する物理的原理は平均自由行程です。

平均自由行程:重要な概念

平均自由行程(MFP)とは、粒子(アルゴンイオンやスパッタされたターゲット原子など)が別の粒子と衝突するまでに移動する平均距離です。

高圧は、より多くのガス原子が存在することを意味し、平均自由行程が短くなります。逆に、低圧は、ガス原子が少なく、平均自由行程が長くなります。

低圧の影響

作動圧力範囲の下限(例:1-5 mTorr)で動作すると、平均自由行程が長くなります。アルゴンイオンはより長い距離を加速し、最大のエネルギーでターゲットに衝突します。

これは、高い成膜速度を達成し、緻密で高品質な膜を作成するのに有益です。なぜなら、イオンもスパッタされたターゲット原子も、最小限の妨害で目的地に到達するからです。

高圧の影響

高圧(例:20-100 mTorr)で動作すると、平均自由行程が短くなります。イオンはターゲットに向かう途中で中性アルゴン原子と頻繁に衝突し、エネルギーを失います。

これにより、スパッタリング速度が低下します。さらに、スパッタされたターゲット原子も基板に向かう途中でガス原子と衝突し、散乱します。この散乱は、複雑な非平面表面での膜の均一性を向上させることができますが、多くの場合、膜構造の密度が低下します。

基底圧力と作動圧力:重要な区別

スパッタリングシステムにおける2つの圧力領域を区別することが重要です。これらを混同することは、一般的なエラーの原因です。

基底圧力(出発点)

これは、プロセスガスが導入される前のチャンバーの初期の高真空状態です。通常、1x10⁻⁶ Torr未満です。基底圧力の目的は、堆積膜と反応して台無しにする可能性のある酸素、水蒸気、窒素などの汚染物質を除去することです。

作動圧力(スパッタリング環境)

これは、高真空ポンプを絞り、不活性プロセスガスを流した後で達成される圧力です。これは、プラズマが生成され、実際のスパッタリングが行われる1~100 mTorrの範囲です。

目標に応じた適切な選択

理想的な作動圧力は、成膜の望ましい結果によって完全に決定されます。単一の「最適な」圧力はなく、特定の用途に最適な圧力があるだけです。

- 緻密で高品質な膜に重点を置く場合:粒子が基板に高エネルギーで到達するように、より低い作動圧力(例:1-5 mTorr)で操作します。

- 可能な限り最高の成膜速度に重点を置く場合:ターゲットに衝突するイオンのエネルギーを最大化するため、一般的に低い作動圧力が推奨されます。

- 複雑な形状に対する均一な被覆に重点を置く場合:粒子の散乱を増やし、段差被覆を改善するために、より高い作動圧力(例:>15 mTorr)が必要になる場合があります。

最終的に、チャンバー圧力の制御は、望ましい材料特性を達成するために粒子のエネルギーと軌道を制御することです。

要約表:

| 目標 | 推奨圧力範囲 | 主な結果 |

|---|---|---|

| 緻密で高品質な膜 | 1 - 5 mTorr | 優れた膜密度を実現する高エネルギー粒子衝撃。 |

| 高成膜速度 | 1 - 5 mTorr | 効率的なスパッタリングのためのイオンエネルギーの最大化。 |

| 複雑な形状に対する均一な被覆 | >15 mTorr | 粒子散乱の増加により段差被覆が改善。 |

KINTEKでスパッタリングプロセスを正確に制御しましょう。

緻密で高純度な膜の作成、または複雑な基板への均一なコーティングの実現が目標であるかどうかにかかわらず、適切なチャンバー圧力の選択は極めて重要です。KINTEKは、お客様の特定の成膜課題に合わせた高度な実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様のアプリケーションに必要な正確な圧力制御を実現するシステムを構成し、最適な膜品質とプロセス効率を保証します。

スパッタリング結果を最適化する準備はできましたか? 今すぐ当社のチームにご連絡ください。お客様の研究室のニーズについて話し合い、KINTEKのソリューションがお客様の研究と生産をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- マグネトロンスパッタリングの例は何ですか?眼鏡や電子機器用の高性能コーティングの作成

- 超低温フリーザーは、微生物サンプルの完全性をどのように保証しますか?重要な研究のための安定性を維持する

- 廃水処理に使用される電気触媒反応器における統合膜技術は、どのような技術的課題に対処していますか?

- 化学反応の温度を維持するにはどうすればよいですか?安全性と収率のためのマスターコントロール

- プラスチックから燃料を作ることは可能ですか?廃棄物を価値あるエネルギーに変える

- プッシャー炉とは?連続的・大量の熱処理ガイド

- ラボオーブンの温度はどのくらいですか?用途に合った適切なタイプを選択するためのガイド

- 熱間加工と鍛造の違いは何ですか?金属成形プロセスのガイド