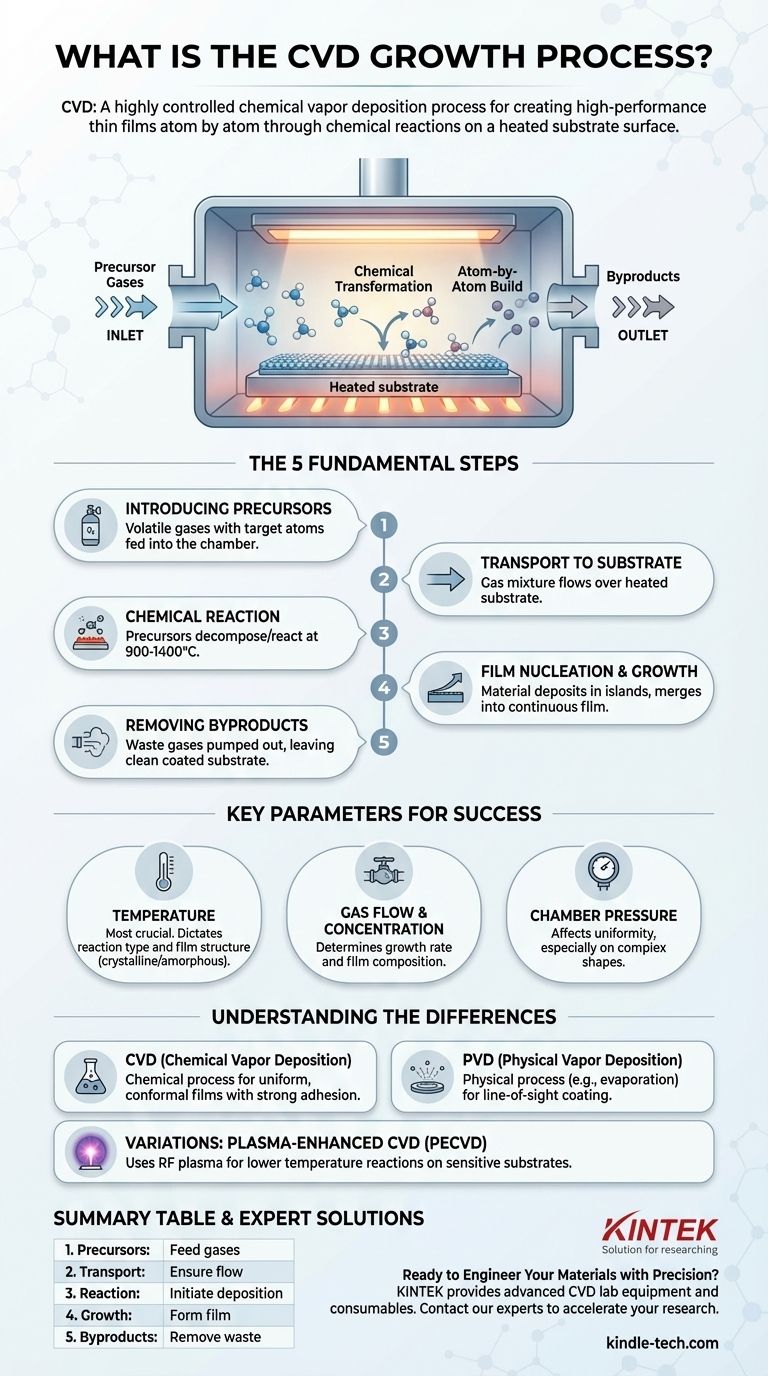

本質的に、化学気相成長(CVD)は、基板として知られる表面上に固体で高性能な薄膜を作成するために使用される、高度に制御されたプロセスです。これは、前駆体と呼ばれる特定のガスを反応チャンバーに導入し、そこでガスが加熱された基板の表面で化学反応を起こすことによって達成されます。これらの反応は、新しい材料層を原子レベルで効果的に「構築」し、薄く均一なコーティングをもたらします。

CVDの中心的な原理は、物理的な配置ではなく、化学的変換です。前駆体ガスは、基板の表面を土台として使用し、特定の温度で分解・反応するように意図的に選択され、精密な特性を持つ新しい固体材料層を構築します。

CVD成長の基本的なステップ

CVDプロセスは、慎重に制御された一連の事象として理解でき、それぞれが堆積膜の最終的な品質において重要な役割を果たします。

ステップ1:前駆体の導入

プロセスは、1つ以上の揮発性前駆体ガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な膜に必要な特定の原子が含まれています(例:グラフェンを作成するための炭素含有ガス)。

反応物を希釈し、基板への輸送を制御するために、不活性キャリアガスが使用されることがよくあります。

ステップ2:基板への輸送

チャンバー内では、ガス混合物が1つ以上の基板の上を流れ、均一な露出を確実にするように配置されます。ガス分子は、基板表面に到達するために境界層を拡散します。

ステップ3:化学反応

基板は正確な温度に加熱されます。通常は900〜1400℃の範囲ですが、一部のバリエーションはより低温で動作します。この熱は、表面で化学反応を引き起こすために必要なエネルギーを提供します。

前駆体ガスは分解し、互いに反応するか、基板自体と反応します。場合によっては、基板(グラフェン成長のための銅箔など)が触媒としても機能し、反応を促進します。

ステップ4:膜の核生成と成長

化学反応により、固体材料が基板上に堆積します。この堆積は一度に行われるのではなく、複数の点で始まり、材料の小さな「島」を形成します。

これらの島は成長して融合し、最終的に表面全体に連続した固体膜を形成します。

ステップ5:副生成物の除去

膜を形成する化学反応は、望ましくない気体副生成物も生成します。これらの廃棄ガスは基板表面から運び去られ、反応チャンバーから排気されます。

この最終ステップにより、新しく形成された密着性の高い薄膜でコーティングされた基板のみが残ります。

結果を決定する主要なパラメーター

CVDの成功は、いくつかの主要な変数を正確に制御することにかかっています。これらのパラメーターは、膜の厚さ、組成、結晶構造など、最終膜の特性に直接影響します。

温度の重要な役割

基板温度は最も重要なパラメーターです。これは、どの化学反応が発生できるか、およびその発生速度を決定し、堆積膜の構造(例:結晶性か非晶質か)と品質を直接定義します。

ガスの流れと濃度

前駆体ガスの流量と濃度は、膜の成長速度を決定します。ガス混合物を調整することで、特定の化学組成や層構造を持つ膜を作成できます。

チャンバー内の圧力

反応チャンバー内の圧力は、ガス分子が移動し、分布する方法に影響します。特に複雑な三次元表面上での均一な膜厚を実現するためには、圧力の制御が不可欠です。

トレードオフとバリエーションの理解

あらゆる高度な技術プロセスと同様に、CVDは万能の解決策ではありません。その文脈とバリエーションを理解することが、効果的な応用の鍵となります。

CVDとPVD(物理気相成長)の比較

混同しやすい点として、CVDとPVDの違いがあります。PVDは、蒸着やスパッタリングのように、化学的変化なしに固体材料を基板に輸送する物理的プロセスです。

CVDは化学的プロセスです。この根本的な違いにより、CVDは化学的に基板に結合するため、より均一に(複雑な形状を均一にコーティングできる)成膜でき、密着性の高い膜を生成できることがよくあります。

プロセスのバリエーション(例:プラズマCVD)

標準的なCVDは非常に高い温度を必要とし、これはプラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。

これを克服するために、プラズマCVD(PECVD)などのバリエーションが使用されます。PECVDでは、RFプラズマ場を使用して前駆体ガスを活性化し、化学反応をはるかに低い温度で発生させることができます。

基板と触媒の特異性

基板の選択は非常に意図的です。それは不活性な土台であることも、能動的な参加者であることもあります。例えば、CVDによるグラフェンの成長には、炭素ガスの分解とグラフェン格子形成を可能にするための金属触媒表面(銅や白金など)が必要です。

目標に合わせた適切な選択

採用する特定のCVD技術は、堆積させる材料と基板の性質によって決定されるべきです。

- 主な焦点が高純度で結晶性の膜(例:半導体用)である場合: 従来の高温CVDは、その精密な化学的制御と高度に秩序だった構造を生成する能力により、ゴールドスタンダードです。

- 主な焦点が温度に敏感な材料(例:ポリマー)のコーティングである場合: 基板の損傷を防ぐために、PECVDなどの低温バリエーションが正しい選択です。

- 主な焦点が複雑な形状への均一なコーティングである場合: CVDの気相特性は、一点集中の物理的方法よりも優れており、高い均一性を持つ膜を保証します。

結局のところ、CVDは原子レベルから材料を設計するための強力で多用途なプラットフォームです。

要約表:

| CVDステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 前駆体の導入 | 揮発性ガスをチャンバーに供給 | 最終膜の原子を供給する |

| 2. 基板への輸送 | ガスが加熱された基板上を流れる | 均一な露出と拡散を保証する |

| 3. 化学反応 | 前駆体が表面で分解/反応する | 固体材料の堆積を開始する |

| 4. 膜の核生成/成長 | 材料の島が形成され融合する | 連続的で均一な薄膜を作成する |

| 5. 副生成物の除去 | 廃棄ガスが排気される | 純粋で密着性のあるコーティングを残す |

精密な材料設計の準備はできましたか?

KINTEKは、化学気相成長(CVD)およびその他の高度なプロセス向けの先進的なラボ機器と消耗品の提供を専門としています。半導体、コーティング、または新規材料を開発しているかどうかにかかわらず、当社のソリューションは、お客様の研究が要求する正確な制御と信頼性を提供するように設計されています。

当社のCVDシステムとサポートがお客様のイノベーションを加速し、優れた薄膜結果の達成にどのように貢献できるかについて、今すぐ専門家にご相談ください。

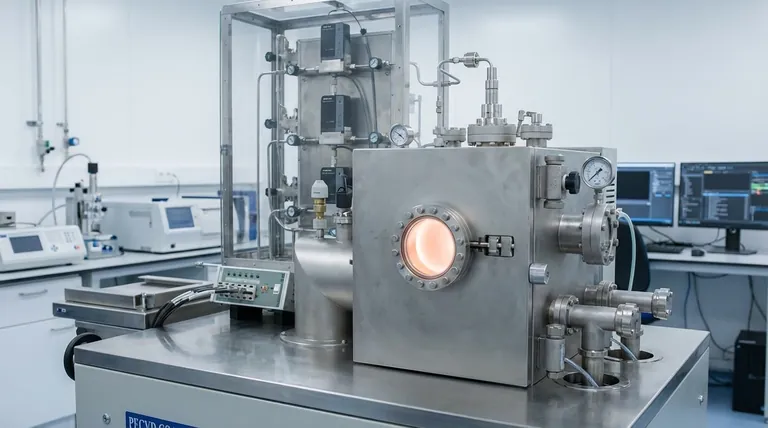

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- CVD法の例にはどのようなものがありますか?化学気相成長(CVD)の多様な応用を探る

- 化学気相成長(CVD)のパラメータは何ですか?膜の品質、均一性、成長速度をマスターする

- RFスパッタリングの原理とは?絶縁材料の薄膜成膜を可能にする

- 原子層化学気相成長(ALCVD)の利点と応用は何ですか?原子レベルの精度を解き放つ

- HfCコーティングにLPCVD(低温化学気相成長)システムを使用する利点は何ですか?

- テクノロジーにおけるCVDとは?先進材料のための化学気相成長法ガイド

- CVDプロセスでは、グラフェンはどのように合成されますか?高品質・大面積グラフェン生産を実現する

- プラスチック熱分解は環境に悪いのか?汚染リスクとサーキュラーエコノミーの主張を深く掘り下げる。