その核となるCVD(化学気相成長法)は、表面に高性能な固体薄膜を形成するための洗練されたプロセスです。これは、材料を噴霧するのではなく、揮発性の前駆体ガスをチャンバーに導入し、それが加熱された基板上で反応・分解して、原子ごとに新しい材料層を直接「成長」させることで実現されます。

重要な洞察は、CVDが根本的に化学合成プロセスであり、機械的なコーティング方法ではないということです。これにより、膜と基板の間に強力な化学結合が生まれ、単に塗布されるのではなく、成長する非常に耐久性が高く高純度の材料が生成されます。

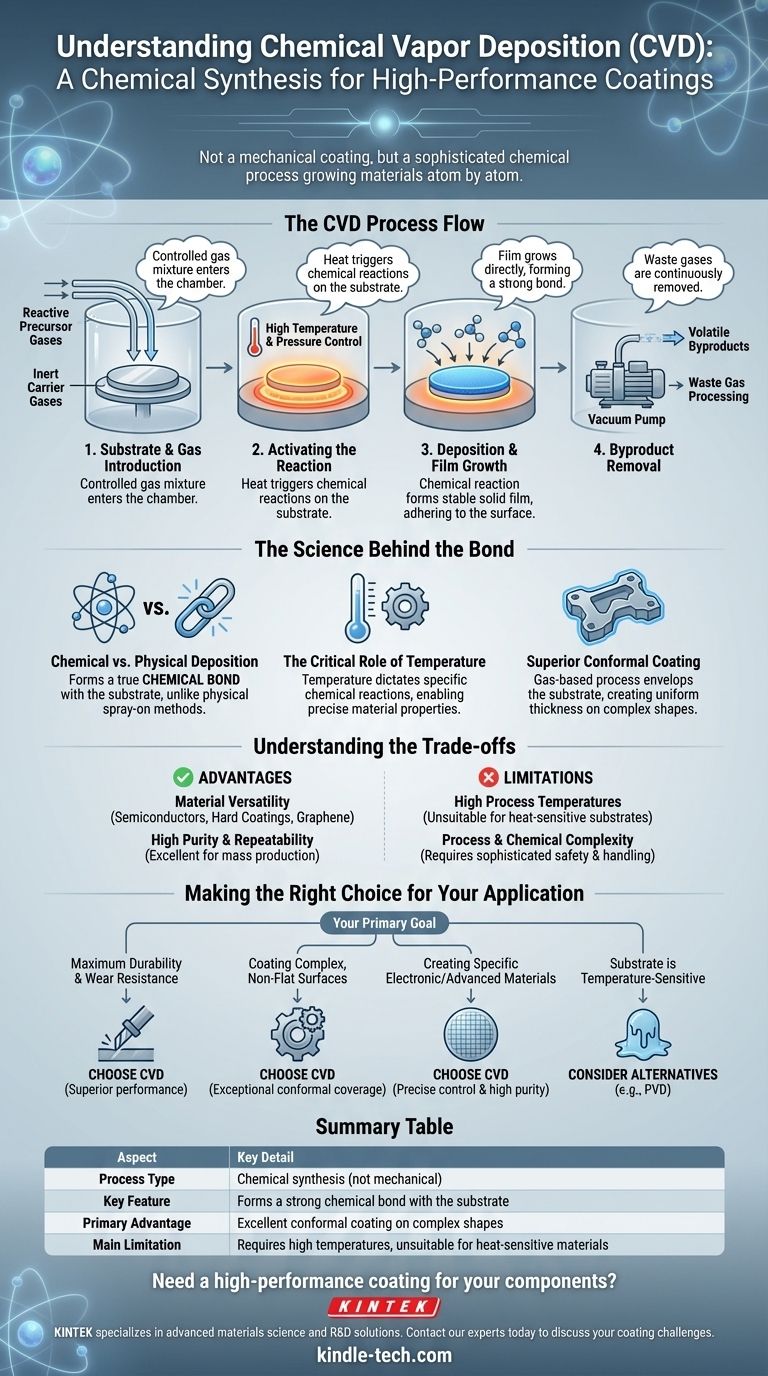

CVDプロセスの解剖

CVD技術は、均一で高品質な膜が生成されるように、制御された反応チャンバー内で精密な一連のステップに従います。

ステップ1:基板とガスの導入

コーティングされる対象物である基板が反応チャンバー内に配置されます。次に、反応性前駆体ガスと不活性キャリアガスの注意深く管理された混合物がチャンバーに導入されます。

ステップ2:反応の活性化

基板は特定の、しばしば高温に加熱されます。この熱は、化学反応を引き起こすために必要なエネルギーを提供します。チャンバー内の圧力も、反応速度と膜特性に影響を与えるように精密に制御されます。

ステップ3:堆積と膜の成長

前駆体ガスが熱い基板に接触すると、それらは分解または反応します。この化学反応により、安定した固体膜が形成され、基板表面に堆積し、付着します。多くの場合、基板自体が触媒として機能し、反応を促進し、強力な結合を保証します。

ステップ4:副生成物の除去

化学反応により揮発性の副生成物が生成されます。これらの廃ガスはチャンバーから連続的に排出され、環境汚染を防ぐために適切に処理されます。

結合の背後にある科学

CVDコーティングの独自の特性は、堆積プロセス自体の性質に由来します。これは、材料作成へのボトムアップアプローチです。

化学的堆積と物理的堆積

原子レベルのスプレー塗装に似た物理気相成長法(PVD)とは異なり、CVDは基板と真の化学結合を形成します。このコーティングの表面への統合により、CVD膜は非常に密着性が高く、多くの場合、摩耗や磨耗に対してより高い耐性を示します。

温度の重要な役割

温度はCVDプロセスにおける主要なレバーです。それは、基板表面で発生する特定の化学反応を決定します。温度と前駆体ガスの組成を制御することで、エンジニアは異なる特性を持つ多種多様な材料を堆積させることができます。

優れたコンフォーマルコーティング

堆積が基板全体を包み込むガスに依存するため、CVDはコンフォーマルコーティングの作成に優れています。これは、膜が複雑で不規則な3次元形状の上に均一な厚さで成長することを意味し、ドリルビットや複雑な電子部品などのコンポーネントにとって大きな利点です。

トレードオフの理解

強力である一方で、CVDはすべてのアプリケーションにとって万能なソリューションではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:材料の多様性

CVDは信じられないほど多用途です。次のような幅広い材料を堆積させることができます。

- 半導体用の二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの誘電体膜。

- 耐摩耗工具コーティング用の硬質材料。

- 高純度半導体膜。

- 金属触媒表面に成長させたグラフェンなどの先進材料。

利点:高純度と再現性

プロセスの制御された性質により、非常に高い純度と構造品質を持つ膜を生成できます。一度プロセスが確立されると、量産において優れた再現性を提供します。

限界:高いプロセス温度

高い基板温度が必要であることは、大きな制約です。これらの温度は、熱に弱い基板(多くのプラスチック、低融点金属、または前処理された電子部品など)を損傷したり、根本的に変化させたりする可能性があり、CVDを不適格にします。

限界:プロセスと化学の複雑さ

CVDは、揮発性で、時には有毒または腐食性の前駆体ガスと副生成物の取り扱いを伴います。これには、洗練された安全および取り扱い装置が必要であり、より単純なコーティング方法と比較して、操作の全体的なコストと複雑さが増します。

アプリケーションに適した選択をする

適切なコーティング技術を選択するかどうかは、最終目標と基板の制限に完全に依存します。

- 最大の耐久性と耐摩耗性を重視する場合:CVDは、切削工具のような用途に優れた選択肢であり、その化学的に結合された硬質コーティングは優れた性能を提供します。

- 複雑で平坦でない表面のコーティングを重視する場合:CVDのガスベースの性質は、ラインオブサイト法では達成が難しい優れたコンフォーマルカバレッジを提供します。

- 特定の電子材料または先進材料の作成を重視する場合:CVDは、半導体やグラフェンのような高純度膜を特定の特性で成長させるために必要な精密な制御を提供します。

- 基板が温度に敏感な場合:材料がプロセス中の高温に耐えられるかどうかを慎重に評価する必要があります。耐えられない場合は、PVDのような代替手段が不可欠な選択肢となります。

最終的に、CVDを選択することは、コンポーネントに直接材料を構築するという決定であり、最も要求の厳しいアプリケーションに対して比類のない制御と性能を提供します。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 化学合成(機械的ではない) |

| 主要な特徴 | 基板と強力な化学結合を形成する |

| 主な利点 | 複雑な形状に優れたコンフォーマルコーティング |

| 主な制限 | 高温が必要で、熱に弱い材料には不適 |

コンポーネントに高性能コーティングが必要ですか?

KINTEKは、材料科学およびR&D向けの高度な実験装置と消耗品を専門としています。半導体デバイス、耐摩耗工具、またはグラフェンのような先進材料を開発している場合でも、当社の専門知識は、お客様の特定の基板と性能要件に合ったCVDソリューションを選択するのに役立ちます。

今すぐ当社の専門家にご連絡ください。お客様のラボのコーティングおよび材料合成の課題をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉