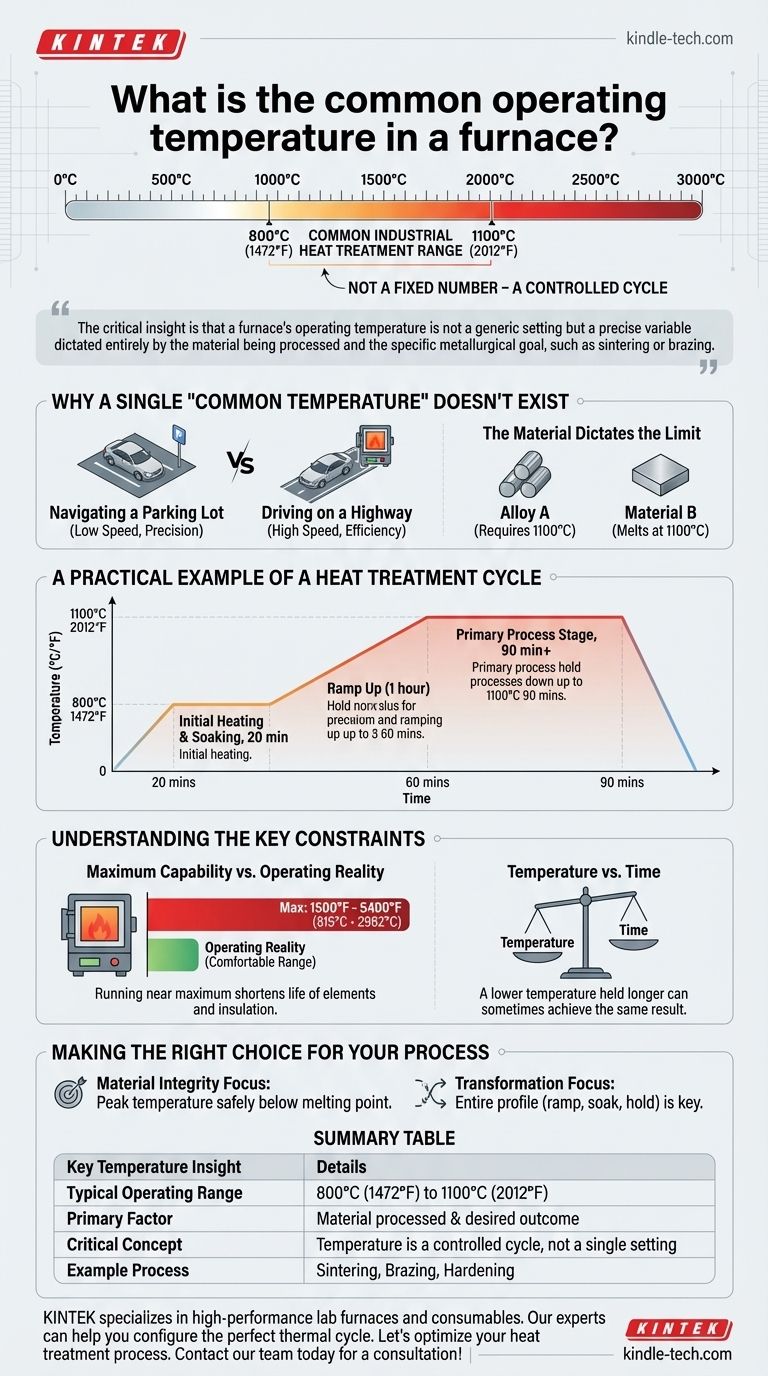

単一の普遍的な温度というものはありませんが、工業用熱処理プロセスの一般的な動作範囲は、800°C (1472°F) から 1100°C (2012°F) の間です。この温度は固定された数値ではなく、特定の材料と望ましい結果のために設計された、加熱と保持の慎重に制御されたサイクルの一部です。

重要な洞察は、炉の動作温度は一般的な設定ではなく、処理される材料と、焼結やろう付けなどの特定の冶金学的目標によって完全に決定される正確な変数であるということです。

なぜ単一の「一般的な温度」が存在しないのか

一般的な炉の温度を尋ねることは、車の一般的な速度を尋ねるようなものです。正しい答えは、駐車場を移動しているのか、高速道路を運転しているのかという目的に完全に依存します。同じ原則が工業炉にも当てはまります。

目標が熱を決定する

異なる熱プロセスは、根本的に異なる結果を達成するように設計されており、それぞれに独自の温度プロファイルが必要です。

例えば、焼結は、粒子を融合させて固体オブジェクトを作成するプロセスです。目標は、材料を液化させずに成形することであり、そのため温度は材料の融点以下に保つように慎重に制御されなければなりません。

材料が限界を決定する

処理される材料の特性は、あらゆる熱処理の絶対的な上限と下限を設定します。

特定の合金は、望ましい結晶構造を達成するために1100°Cの温度を必要とするかもしれませんが、別の材料はその同じ温度で損傷したり溶融したりする可能性があります。

熱処理サイクルの実例

単一の温度ではなく、炉は複数の段階を持つプログラムされたサイクルで動作します。真空炉の典型的なプログラムはこれをよく示しています。

初期加熱と保持段階

炉はまず800°C (1472°F)まで上昇させられ、例えば20分間、その温度で保持されることがあります。この初期の「保持」により、部品全体に温度が均一に行き渡り、汚染物質を焼き払うのに役立つことがあります。

主要プロセス段階

次に、温度は1時間かけてゆっくりと上昇し、主要な動作温度、おそらく1100°C (2012°F)に達します。

炉はその後、このピーク温度を長時間、しばしば90分以上保持します。これは、接合や硬化のような意図された冶金学的変態が実際に起こる段階です。

主要な制約を理解する

単に炉を高温に設定するだけでは効果がなく、しばしば損傷を引き起こします。プロセスは複数の要因のバランスです。

最大能力 vs. 動作現実

多くの工業用炉システムは1,500°Fから5,400°F (815°Cから2982°C)の間の最大能力を持っていますが、これらの限界で動作することはめったにありません。

炉をその最大温度近くで運転すると、発熱体と断熱材の寿命が短くなります。ほとんどのプロセスは、一貫性と長寿命のために、炉の快適な動作範囲内で十分に実行されるように設計されています。

温度 vs. 時間

温度保持の期間は、温度自体と同じくらい重要です。より低い温度でより長い時間保持することで、より高い温度でより短い時間保持するのと同じ結果を達成できる場合があります。このトレードオフは、プロセスエンジニアリングの重要な部分です。

プロセスに適切な選択をする

正しい温度プロファイルを選択するには、最終目標と開始材料を明確に理解する必要があります。

- 材料の完全性が主な焦点である場合:最も重要な要素は、ピーク温度が材料の融点より安全に低いままであることを確認することです。

- 特定の変態を達成することが主な焦点である場合:ランプ速度、保持段階、保持時間を含む全体の温度プロファイルが、単一のピーク数値よりも重要です。

最終的に、正しい炉の温度は、一般的な設定ではなく、正確なエンジニアリングの決定です。

要約表:

| 主要な温度の洞察 | 詳細 |

|---|---|

| 典型的な動作範囲 | 800°C (1472°F) から 1100°C (2012°F) |

| 主要な要因 | 処理される材料と望ましい冶金学的結果 |

| 重要な概念 | 温度は単一の設定ではなく、制御されたサイクルの一部である |

| プロセスの例 | 焼結、ろう付け、硬化 |

適切な炉と温度プロファイルを選択することは、ラボの成功にとって不可欠です。 KINTEKは、焼結、ろう付け、その他の熱処理プロセスに必要な精密な温度制御と耐久性を提供する高性能ラボ炉と消耗品を専門としています。当社の専門家が、お客様の特定の材料と目標に最適な熱サイクルを構成するお手伝いをいたします。

熱処理プロセスを最適化しましょう。今すぐチームにお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 誘導ろう付けはガスろう付けよりも優れていますか?お客様の生産ニーズに最適な選択肢

- LLZTO-ポリマースラリーの処理において、真空乾燥炉はどのような役割を果たしますか?純度と材料の完全性を保護する

- 熱処理炉の4つの要件は何ですか?正確な冶金学的変態を保証する

- 空冷の欠点は何ですか?冷却速度が遅いため、硬度と材料の選択肢が制限されます

- 高温反応炉は、in-situ MMCをどのように制御しますか?材料の精度と構造的完全性をマスターする

- 真空熱処理の目的は何ですか?優れた冶金学的純度と性能を実現する

- 真空熱処理炉の3つの主要な冷却方法は何ですか?硬度と表面仕上げを最適化する

- 金属を焼結するとはどういう意味ですか?丈夫で複雑な部品のための固相融着ガイド