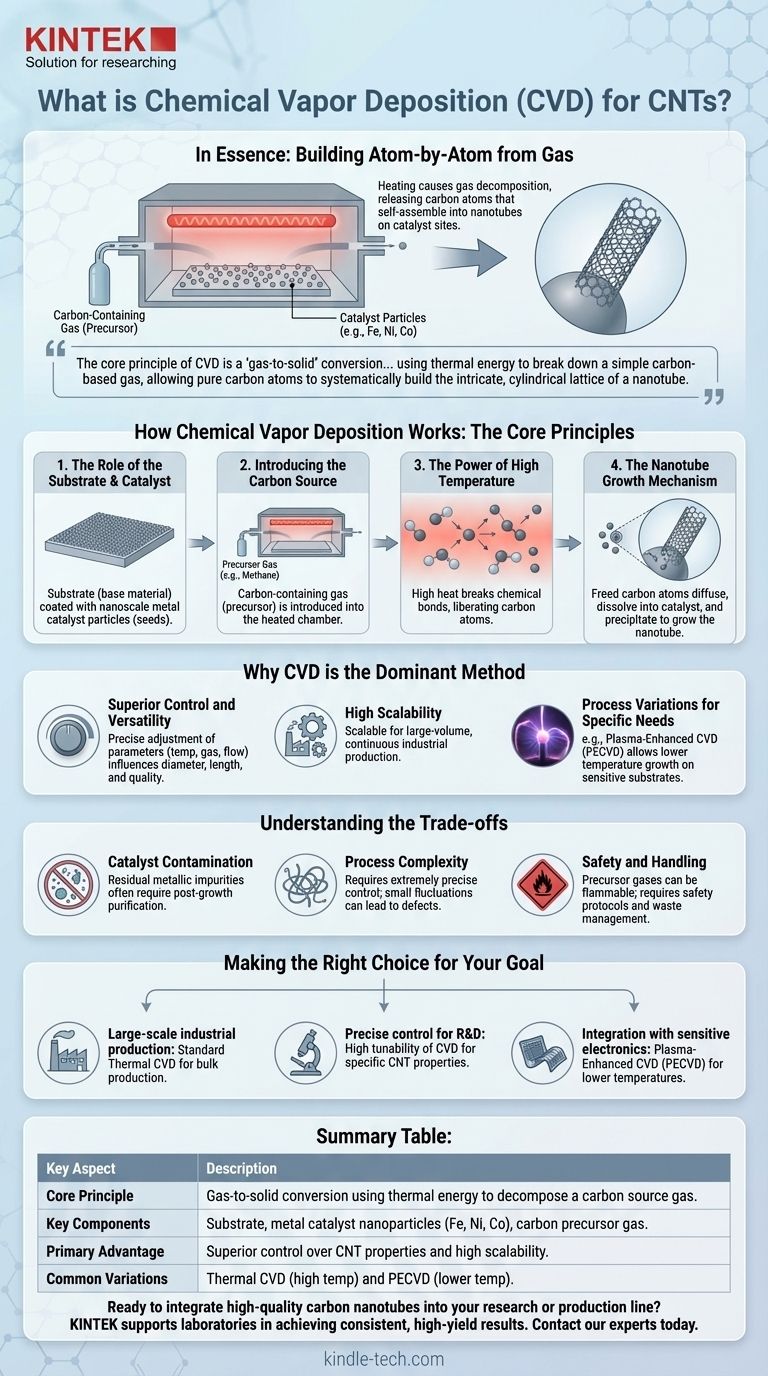

本質的に、化学気相成長(CVD)は、ガスから原子レベルでカーボンナノチューブ(CNT)を構築する方法です。これは、触媒粒子でコーティングされた表面をチャンバー内で加熱し、次に炭素含有ガスを導入することを含みます。高温によりガスが分解し、炭素原子が放出され、それらが触媒サイト上でナノチューブ構造へと自己組織化します。

CVDの基本原理は「気体から固体への」変換です。カーボンナノチューブの場合、これは熱エネルギーを使用して単純な炭素ベースのガスを分解し、純粋な炭素原子が準備された表面上にナノチューブの複雑な円筒状格子を体系的に構築できるようにすることを意味します。

化学気相成長の仕組み:基本原理

CVDを真に理解するには、それを制御された多段階プロセスとして見る必要があります。各ステップは、特定の特性を持つ高品質のナノチューブを合成するために極めて重要です。

基板と触媒の役割

プロセス全体は、基板として知られる基礎材料から始まります。これはナノチューブが成長する表面です。

極めて重要な点として、CNTの成長のため、この基板は通常、鉄、ニッケル、コバルトなどの金属であるナノスケールの触媒粒子の薄い層でコーティングされています。これらの粒子は、各ナノチューブが発生し成長する実際の「種」となります。

炭素源の導入

基板が反応チャンバー内で目標温度に加熱されると、炭素含有ガス(前駆体として知られる)が導入されます。

一般的な前駆体ガスには、メタン、エチレン、またはアセチレンが含まれます。ガスの選択は、生成されるナノチューブの品質と種類に影響を与える主要な実験変数です。

高温の力

熱はCVDプロセスの原動力です。チャンバー内の高温(しばしば600〜1200°C)は、前駆体ガス分子内の化学結合を切断するために必要なエネルギーを提供します。

この分解反応により、炭素原子がガスから効果的に放出され、堆積のために利用可能になります。

ナノチューブの成長メカニズム

放出された炭素原子は加熱された基板に向かって拡散し、金属触媒ナノ粒子に溶解します。

触媒粒子が炭素で過飽和になると、炭素が高度に組織化された円筒状のグラファイト形態で析出し始めます。この析出がカーボンナノチューブの成長です。

CVDが主流の方法である理由

アーク放電法やレーザーアブレーション法などの古い方法も存在しますが、CNTを製造するための商業的および研究的な主要プロセスとしてCVDが主流になっています。これはいくつかの明確な利点によるものです。

優れた制御性と汎用性

CVDプロセスは、最終製品に対して比類のない制御を提供します。温度、ガス組成、圧力、流量などのパラメータを正確に調整することにより、研究者はナノチューブの直径、長さ、品質(例:単層か多層か)に影響を与えることができます。

高いスケーラビリティ

他の方法とは異なり、CVDシステムは大量、連続生産のためにスケールアップできます。このスケーラビリティは、大量のCNTが必要とされる産業用途で標準となった主な理由です。

特定のニーズに対応するプロセスバリエーション

CVDの基本原理は適応可能です。例えば、プラズマ強化CVD(PECVD)は電場を使用してプラズマを生成し、前駆体ガスの分解を助けます。

これにより、従来のCVDの熱に耐えられない感度の高い基板(プラスチックや特定の電子部品など)へのCNTの直接成長が可能になる、はるかに低い温度での反応が可能になります。

トレードオフの理解

利点にもかかわらず、CVDには課題がないわけではありません。これらを理解することが、その成功裏の実施の鍵となります。

触媒の汚染

ナノチューブは金属触媒粒子から直接成長するため、最終製品には残留する金属不純物が含まれることがよくあります。成長後の精製ステップはほぼ常に必要であり、プロセスに複雑さとコストが加わります。

プロセスの複雑さ

高品質で均一なCNTを実現するには、複数の変数を極めて正確に制御する必要があります。温度やガス流量のわずかな変動が、ナノチューブ構造の欠陥やバッチ品質の一貫性の欠如につながる可能性があります。

安全性と取り扱い

CVDで使用される前駆体ガス(メタンやアセチレンなど)は可燃性であることが多く、特殊な取り扱いと安全手順が必要です。このプロセスでは、適切に管理する必要のある廃棄物副産物も生成されます。

目標に応じた適切な選択

最適なアプローチは、最終的な目的に完全に依存します。

- 主な焦点が大規模な産業生産である場合: 標準的な熱CVDは、CNTを大量に生産するための確立され、スケーラブルで、最も費用対効果の高い方法です。

- 主な焦点が研究開発のための精密な制御である場合: CVDパラメータの高い調整可能性は、望ましい特性を持つ特定の種類のCNTを研究および作製するための理想的なプラットフォームとなります。

- 主な焦点が感度の高い電子機器との統合である場合: プラズマ強化CVD(PECVD)のような低温バリエーションは、下にあるコンポーネントを損傷するのを避けるために必要な選択肢です。

結局のところ、化学気相成長は、これまで発見された中で最も驚くべき材料の1つを作成するための堅牢で適応性のあるプラットフォームを提供します。

要約表:

| 主な側面 | 説明 |

|---|---|

| 基本原理 | 炭素源ガスを分解するために熱エネルギーを使用する気体から固体への変換。 |

| 主要構成要素 | 基板、金属触媒ナノ粒子(例:Fe、Ni、Co)、および炭素前駆体ガス(例:メタン)。 |

| 主な利点 | CNTの特性(直径、長さ、品質)に対する優れた制御と、産業生産のための高いスケーラビリティ。 |

| 一般的なバリエーション | 熱CVD(高温)および感度の高い材料上での低温成長のためのプラズマ強化CVD(PECVD)。 |

高品質のカーボンナノチューブを研究や生産ラインに統合する準備はできていますか? CVDの精密な制御とスケーラビリティは成功に不可欠です。KINTEKは、信頼性の高いCNT合成に必要な実験装置と消耗品の提供を専門としています。当社の専門知識は、研究室が一貫した高収率の結果を達成することをサポートします。当社の専門家に今すぐ連絡して、お客様の特定の実験室のニーズをどのように満たせるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉