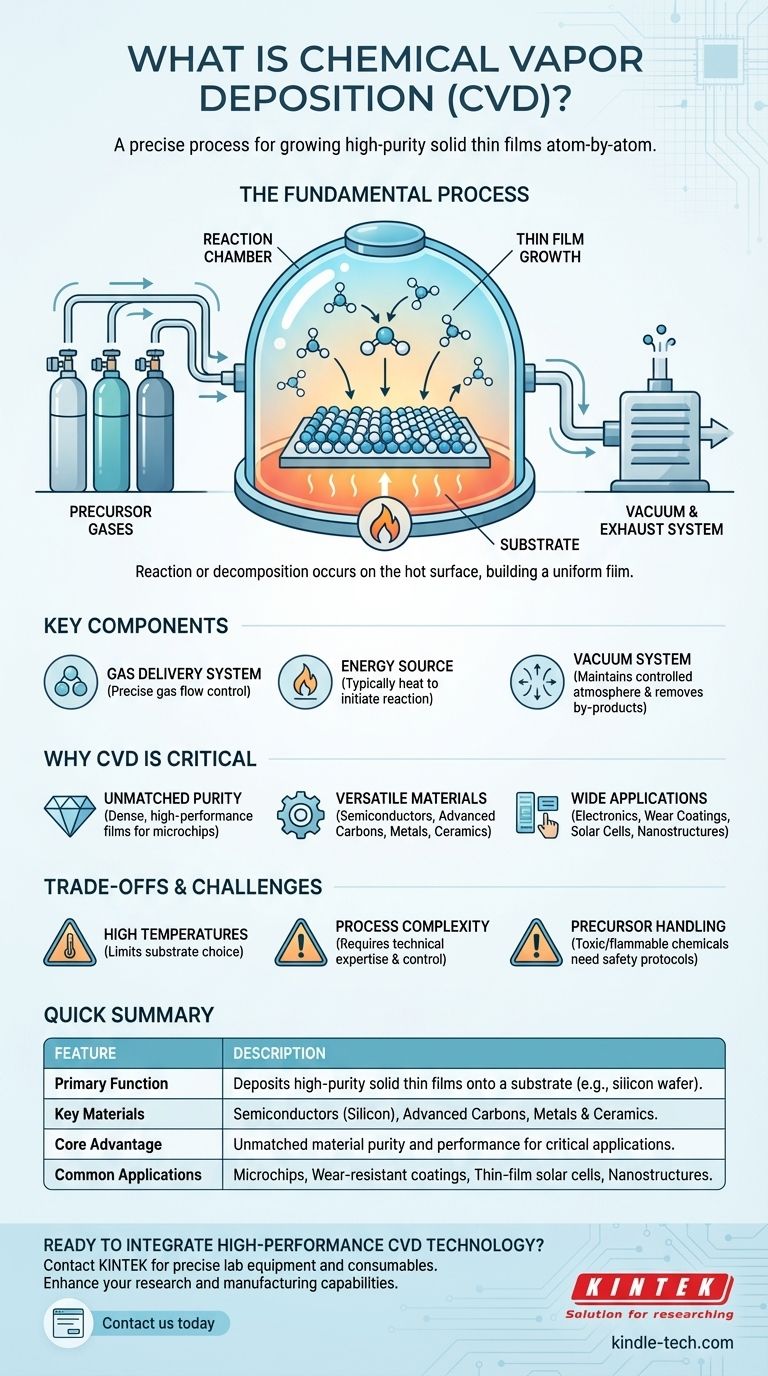

化学気相成長(CVD)は、基板と呼ばれる表面上に高純度の固体薄膜を成長させるために使用される、高度に制御された製造プロセスです。これは、反応性ガス(前駆体)をチャンバーに導入し、それらが基板表面で化学的に反応または分解することで、目的の材料の層を残すことによって機能します。この方法は、現代のエレクトロニクスおよび先端材料の製造に不可欠です。

CVDは単なるコーティング技術ではありません。それは表面上で直接起こる精密な化学合成プロセスです。これにより、高性能膜の原子レベルでの構築が可能になり、半導体、航空宇宙、材料科学産業にとって不可欠な技術となっています。

化学気相成長の基本的な仕組み

CVDを理解するには、高度に制御された環境で化学原料から材料を構築すると考えるのが最適です。このプロセスは、いくつかの主要なコンポーネントと正確な一連のイベントに依存しています。

CVDシステムの主要コンポーネント

典型的なCVDシステムは、成膜が行われる反応チャンバーで構成されています。ガス供給システムは、1つ以上の揮発性の前駆体ガスをチャンバーに正確に導入します。エネルギー源(多くの場合熱)は、化学反応を開始するために必要なエネルギーを提供し、一方、真空システムは空気を排出し、制御された雰囲気を維持します。最後に、排気システムはプロセス中に生成された揮発性の副生成物を安全に処理します。

成膜プロセスの説明

まず、基板—シリコンウェハなどのコーティングされる対象物—が反応チャンバー内に配置されます。次に、チャンバーは汚染物質を除去するために真空シールされます。

次に、目的の膜の元素を含む特定の前駆体ガスが導入されます。エネルギーが印加され、通常は基板を加熱することによって、ガスが熱い表面上で反応または分解します。この化学反応の結果、固体材料が堆積し、基板上に層状に成長する薄膜が形成されます。反応による気体状の副生成物は、ガスの流れと排気システムによってチャンバーから継続的に除去されます。

CVDを重要な技術にしているものは何ですか?

CVDが広く使用されているのは、他の多くの方法では達成不可能な、優れた品質と汎用性を持つ材料を生成できる能力に起因しています。

比類のない純度と性能

プロセスが非常に純粋な前駆体ガスを用いて制御された真空環境で発生するため、CVDは極めて高密度で高純度の膜を生成できます。これにより、マイクロチップのような高性能アプリケーションに不可欠な、優れた電気的、光学的、機械的特性を持つ材料が得られます。

材料と基板の多様性

CVDは信じられないほど多用途です。以下を含む幅広い材料を堆積させるために使用できます。

- 半導体:シリコン、窒化ケイ素、二酸化ケイ素

- 先端炭素材料:ダイヤモンド、グラフェン、カーボンナノチューブ、ナノファイバー

- 金属・セラミックス:タングステン、窒化チタン、各種高誘電率材料

このプロセスは、金属、セラミックス、ガラスを含む多くの異なる基板に適用でき、多数の産業で適応性があります。

幅広い産業用途

この多様性により、CVDはいくつかの主要分野で基盤技術となっています。エレクトロニクスにおける半導体への薄膜堆積、切削工具向けの耐摩耗性・耐食性コーティングの作成、薄膜太陽電池向けの光起電力材料の堆積に使用されています。

トレードオフと課題の理解

CVDは強力ですが、考慮しなければならない特定の要件と制限を持つ複雑なプロセスです。

高温の必要性

従来のCVDプロセスは、化学反応を促進するために非常に高い温度を必要とすることがよくあります。これは、一部の基板材料が熱に耐えられずに変形または溶解する可能性があるため、使用できる基板材料の種類を制限する可能性があります。

プロセスの複雑さと専門知識

CVD装置の操作には、高度な技術スキルとプロセス制御が必要です。均一で高品質な膜を得るためには、温度、圧力、ガス流量、化学組成などの要因を細心の注意を払って管理する必要があります。この複雑さが、装置コストと運用コストの両方を増加させます。

前駆体化学物質の取り扱い

CVDで使用される前駆体ガスは、非常に有毒、可燃性、または腐食性である可能性があります。そのため、安全な操作を確保し、環境への影響を軽減するために、高度な安全プロトコル、ガスハンドリングシステム、排気処理が必要になります。

目標に合わせた適切な選択

成膜方法の選択は、プロジェクトの特定の材料と性能要件に完全に依存します。

- 究極の材料純度と性能が主な焦点である場合:CVDは、半導体や先端光学機器に要求される欠陥のない高純度膜を作成するための業界標準です。

- 先進的なナノ構造の作成が主な焦点である場合:CVDは、カーボンナノチューブ、グラフェンシート、ナノワイヤーなどの独自の構造を持つ材料を成長させるための主要かつ不可欠な方法です。

- 耐久性のある機能性コーティングの作成が主な焦点である場合:CVDは、過酷な条件下で産業用ツールやコンポーネントを保護するのに理想的な、例外的に硬く、高密度で、耐食性のある層を提供します。

結局のところ、化学気相成長の原理を理解することが、今日の最も先進的な技術が原子レベルからどのように製造されているかを理解するための鍵となります。

要約表:

| 特徴 | 説明 |

|---|---|

| 主な機能 | 基板(例:シリコンウェハ)上に高純度の固体薄膜を堆積させる。 |

| 主要材料 | 半導体(シリコン)、先端炭素材料(グラフェン、ダイヤモンド)、金属・セラミックス。 |

| 主な利点 | クリティカルなアプリケーションに対する比類のない材料純度と性能。 |

| 一般的な用途 | マイクロチップ、耐摩耗性コーティング、薄膜太陽電池、ナノ構造。 |

高性能CVD技術を研究室に統合する準備はできましたか?

KINTEKは、化学気相成長のような高度なプロセスに必要な正確な実験装置と消耗品を提供することに特化しています。次世代の半導体、耐久性のあるコーティング、または新しいナノ材料を開発しているかどうかにかかわらず、当社の専門知識が、優れた結果を得るために適切なツールを確実に提供します。

当社のソリューションがお客様の研究および製造能力をどのように向上させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

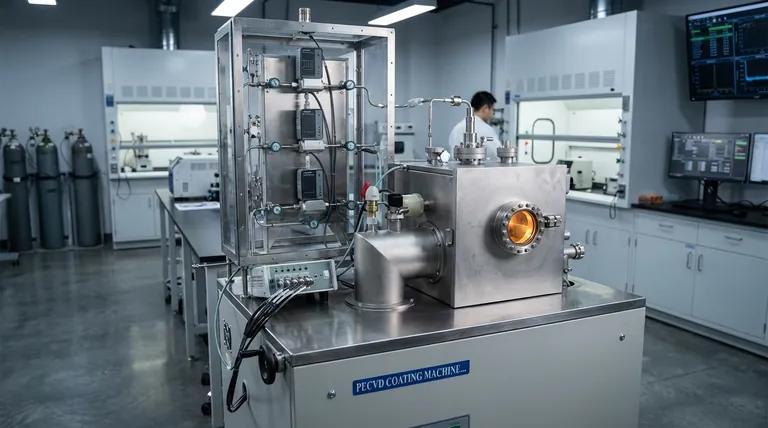

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉