本質的に、化学気相成長(CVD)は、基板として知られる表面上に薄い固体膜を作成するために使用される、高度に制御された製造プロセスです。これは、スプレーしたり塗装したりするのではなく、反応性ガスをチャンバーに導入し、そのガスが基板の表面で直接化学反応を起こして、目的の材料層を一層ずつ成長させることによって実現されます。

CVDの核となる原理は、輸送ではなく変換です。気体状態の化学反応を利用して、完全に新しい高純度の固体材料をコンポーネント上に直接合成し、その結果、例外的に均一で密度の高いコーティングが得られます。

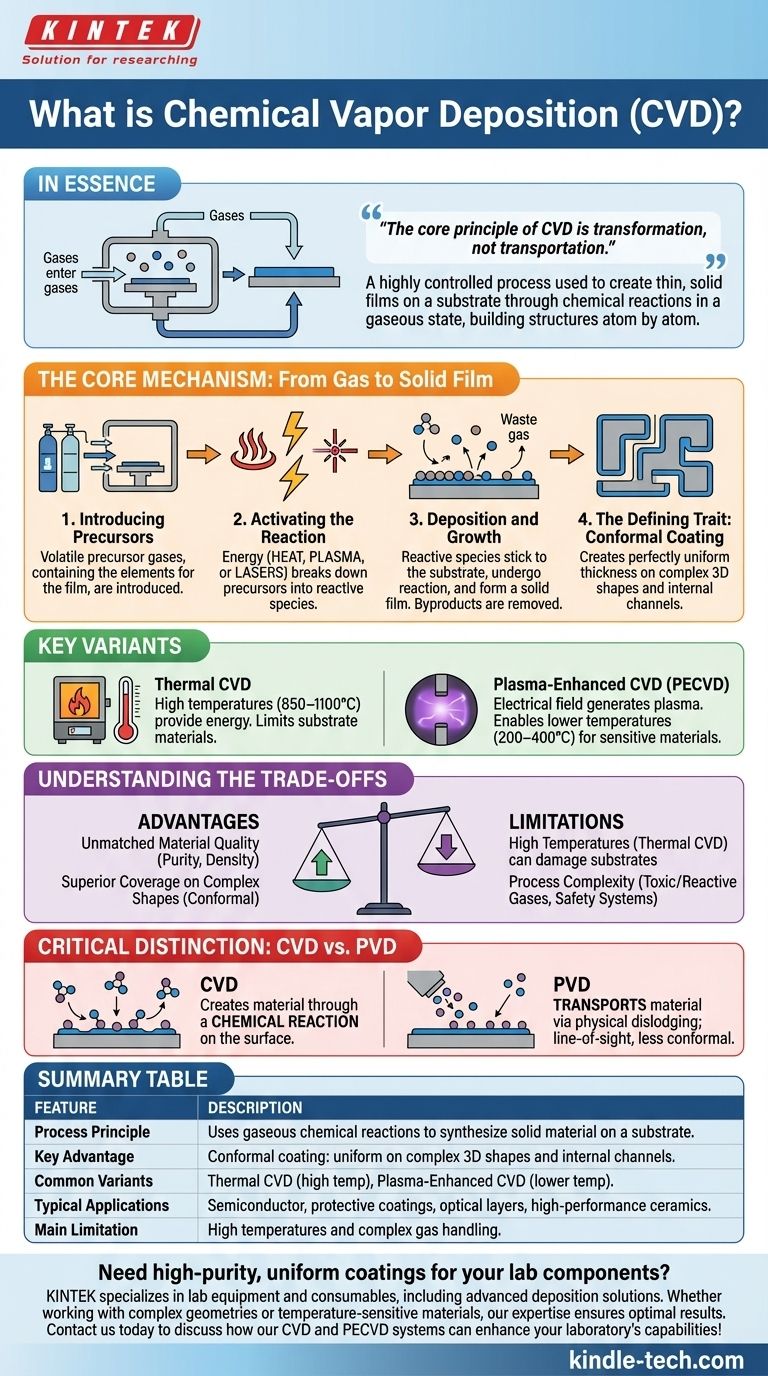

コアメカニズム:気体から固体膜へ

CVDを理解するには、それを空中の化学的構成要素から原子レベルで構造を構築すると考えるのが最善です。このプロセスは、いくつかの基本的なステップに従います。

前駆体の導入

プロセスは、加工物を収容する反応チャンバーに揮発性の前駆体ガスを導入することから始まります。これらの前駆体は、最終的な膜に必要な特定の元素を含む化学化合物です。

反応の活性化

チャンバーにエネルギーが供給され、前駆体ガスがより反応性の高い分子や原子に分解されます。このエネルギーは最も一般的に熱ですが、プラズマやレーザーである場合もあり、プロセスに対するより多くの制御を可能にします。

堆積と成長

これらの反応性化学種はチャンバー内を移動し、基板の表面に吸着(付着)します。ここで化学反応が起こり、目的の固体材料が堆積して薄膜が形成されます。反応から生じるその他の化学副生成物は揮発性であり、排気ガスとしてチャンバーから除去されます。

決定的な特徴:コンフォーマルコーティング

堆積は物体を囲む気相から起こるため、CVDは完全に均一なコーティングを作成するのに優れています。膜の厚さは、複雑な3D形状、内部チャネル、鋭い角を含むすべての表面で一貫しています。これはコンフォーマルカバレッジとして知られる特性です。

CVDプロセスの主要なバリアント

エネルギー供給方法の違いにより、CVDにはいくつかの主要なタイプがあり、それぞれが異なる用途に適しています。

熱CVD

これはプロセスの古典的な形態であり、化学反応に必要なエネルギーを供給するために高温(しばしば850〜1100°C)に依存します。効果的ではありますが、激しい熱により、損傷することなくコーティングできる基板材料の種類が制限されます。

プラズマ誘起CVD(PECVD)

熱CVDの温度制限を克服するために、PECVDは電場を使用してプラズマ(ガスの高エネルギー状態)を生成します。プラズマのエネルギーは前駆体ガスを分解するのに非常に効果的であり、基板温度をはるかに低く(通常200〜400°C)堆積を進行させることができます。これにより、温度に敏感な材料のコーティングへの道が開かれます。

トレードオフの理解

他の高度なプロセスと同様に、CVDには強力な利点と特定の制限のバランスがあります。

利点:比類のない材料品質と汎用性

CVDは、卓越した純度と密度の膜を生成できます。前駆体ガスと反応条件を正確に制御することにより、エンジニアは膜の化学組成、結晶構造、粒径を微調整できます。これにより、金属、合金、高性能セラミックスを含む幅広い材料の堆積が可能になります。

利点:複雑な形状に対する優れたカバレッジ

CVDのコンフォーマルな性質は、物理気相成長(PVD)のような一方向性プロセスに対する大きな利点です。PVDが角の内部や複雑な形状のコーティングに苦労するのに対し、CVDはガスが到達するすべての場所に均一な膜を提供します。

制限:高温とプロセスの複雑さ

従来の熱CVDの主な欠点は、必要な高温であり、これは多くの基板材料を損傷または変形させる可能性があります。PECVDはこの問題を緩和しますが、関与する化学は複雑になる可能性があります。前駆体ガスは有毒、引火性、または腐食性であることが多いため、高度な取り扱いと安全システムが必要です。

決定的な違い:CVDとPVD

CVDを「スプレー」やスパッタリングなどの物理プロセス(これらは物理気相成長(PVD)に分類される)と混同しないことが重要です。

- CVDは、表面での化学反応を通じて材料を生成します。

- PVDは、固体源から原子を物理的に叩き出し、基板上に堆積させることによって材料を輸送します。PVDは通常一方向性のプロセスであり、複雑な形状のコーティングには効果が低くなります。

目標に応じた正しい選択

適切な堆積技術の選択は、材料の制約と完成した部品の望ましい結果に完全に依存します。

- 複雑な3D形状のコーティング、または可能な限り最高の膜の純度と密度を達成することに重点を置いている場合: CVDのコンフォーマルな性質と化学合成プロセスにより、CVDがより優れた選択肢となる可能性が高いです。

- ポリマーや低融点合金などの温度に敏感な材料をコーティングする場合: プラズマ誘起CVD(PECVD)のような低温バリアントが不可欠であるか、PVDの代替を検討する必要があるかもしれません。

- 平坦な表面にシンプルで迅速かつ費用対効果の高い方法で膜を堆積することが目標の場合: スパッタリング(PVD)のような物理プロセスの方が効率的な解決策となる可能性があります。

結局のところ、正しいプロセスを選択することは、その技術の独自の能力とプロジェクトの特定のエンジニアリング要件を一致させることを意味します。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス原理 | 気体状態の化学反応を利用して、基板上に固体材料を直接合成します。 |

| 主な利点 | コンフォーマルコーティング:複雑な3D形状、内部チャネル、鋭い角に対する均一な厚さ。 |

| 一般的なバリアント | 熱CVD(高温)、プラズマ誘起CVD(PECVD、低温)。 |

| 一般的な用途 | 半導体製造、保護コーティング、光学層、高性能セラミックス。 |

| 主な制限 | 高温(熱CVDの場合)と反応性前駆体ガスの複雑な取り扱い。 |

研究室のコンポーネントに高純度で均一なコーティングが必要ですか? KINTEKは、研究または生産ニーズに合わせて調整された高度な堆積ソリューションを含む、ラボ機器および消耗品の専門家です。複雑な形状や温度に敏感な材料を扱っている場合でも、当社の専門知識が最適な結果を保証します。当社のCVDおよびPECVDシステムが研究室の能力をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置