常圧化学気相成長法(APCVD)は、その核となる部分において、基板として知られる表面上に高純度の固体薄膜を生成するために使用される材料科学プロセスです。これは、特定のガスを通常の気圧下でチャンバーに導入し、そこで加熱された基板上で反応させて固体層を形成することによって機能します。この技術は、半導体や保護コーティングのような高度な部品の製造に不可欠です。

CVDの本質的な原理は、表面をコーティングするだけでなく、ガスから直接新しい固体材料をその上に成長させることです。このプロセスは、ガス状の化学前駆体を、制御された熱駆動反応によって高性能な固体膜へと変換します。

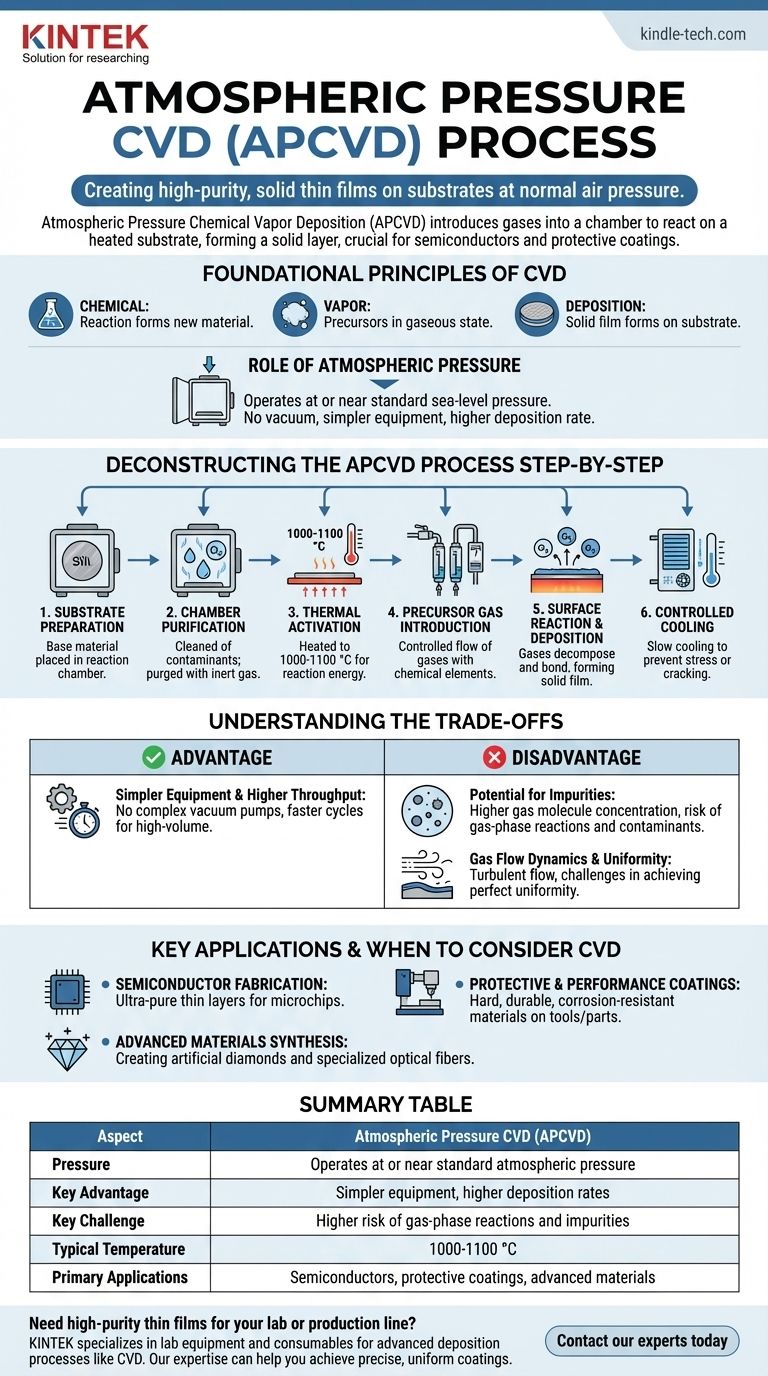

CVDの基本的な原理

化学気相成長法(CVD)の定義

その名前自体がプロセスを説明しています。化学(Chemical)は、新しい材料を形成する化学反応を指します。気相(Vapor)は、原料(前駆体)がガス状であることを示します。成長(Deposition)は、この新しい固体材料が基板表面に形成されるプロセスです。

常圧の役割

APCVDにおける「常圧(Atmospheric Pressure)」は、プロセスチャンバーが標準的な海面気圧またはその付近で動作することを指定します。これは、低圧CVD(LPCVD)のように真空を必要とする他のCVD方法とは異なります。真空なしで動作することで、装置が簡素化され、成膜速度が向上する可能性があります。

核となる目的:高純度で均一な膜

あらゆるCVDプロセスの最終目標は、基板全体にわたって優れた純度と均一性を持つ膜を製造することです。この精度こそが、CVDがマイクロエレクトロニクスのような産業において基盤となる技術である理由です。そこでは、微細な不純物でさえデバイスの故障を引き起こす可能性があります。

APCVDプロセスの段階的な分解

CVDプロセスは、材料の完璧な原子ごとの堆積を達成するために、綿密に調整された一連のシーケンスです。

1. 基板準備

すべては基板から始まります。基板はコーティングされるベース材料(例:シリコンウェーハや鋼鉄製工具)です。基板は反応チャンバー内に配置されます。

2. チャンバーの浄化

成膜を開始する前に、チャンバーはあらゆる汚染物質から細心の注意を払って清掃されなければなりません。水分は、多くの場合熱脱水システムを介して除去され、チャンバーは不活性ガスでパージされ、膜の品質を損なう可能性のある残留酸素やその他の不純物を排除します。

3. 熱活性化

基板は非常に高い温度、しばしば1000~1100 °Cに加熱されます。この熱には2つの目的があります。基板表面を成膜のために準備することと、より重要なことには、化学反応を駆動するために必要な熱エネルギーを提供することです。

4. 前駆体ガスの導入

基板が目標温度に達すると、前駆体ガスがチャンバーに導入されます。これらのガスには、最終的な固体膜を構成する特定の化学元素が含まれています。それらの流量は正確に制御されます。

5. 表面反応と成膜

高温の前駆体ガスが加熱された基板と接触すると、表面で直接化学反応が起こります。ガスは分解し、目的の元素が基板に結合し、時間の経過とともに成長する新しい固体層を形成します。

6. 制御された冷却

膜が所望の厚さに達すると、ガスの流れは停止され、システムは制御された冷却プロセスに入ります。冷却速度は、新しく堆積した膜と下層の基板にストレスや亀裂が生じるのを防ぐために重要です。

常圧のトレードオフを理解する

APCVDを選択することは、真空ベースのCVD方法と比較して、特定の利点と欠点があることを意味します。

利点:よりシンプルな装置と高いスループット

APCVDは高価で複雑な真空ポンプを必要としないため、反応炉の設計はよりシンプルで安価です。真空がないため、処理サイクルが速くなり、成膜速度も向上するため、大量生産に適しています。

欠点:不純物の可能性

常圧で操作するということは、チャンバー内のガス分子濃度がはるかに高いことを意味します。これにより、望ましくない気相反応のリスクが高まり、空気中の汚染物質が膜に混入するのを防ぐことがより困難になります。

欠点:ガス流のダイナミクスと均一性

常圧でのガス流は、真空下よりも乱流で予測が困難です。これにより、半導体製造において重要な要素である、大きな基板全体にわたる完璧な膜厚均一性を達成することがより困難になる場合があります。

主な用途とCVDを検討すべき時期

CVDは単一のソリューションではなく、特定の高性能ニーズに対応する高度な材料を作成するための多用途なプラットフォームです。

- 半導体製造が主な焦点である場合:CVDは、マイクロチップや回路基板の基盤を形成する超高純度のシリコン、酸化物、窒化物の薄層を堆積させるために不可欠です。

- 保護コーティングおよび高性能コーティングが主な焦点である場合:このプロセスは、機械工具、自動車部品、生体医療インプラントに非常に硬く、耐久性があり、耐腐食性の材料を適用するのに理想的です。

- 先進材料合成が主な焦点である場合:CVDは、人工ダイヤモンドや特殊な光ファイバーなど、他の方法では製造が困難な高度に設計された材料を作成するための重要な方法です。

最終的に、化学気相成長法は、現代のエレクトロニクスとエンジニアリングを定義する材料の作成を可能にする基盤技術です。

要約表:

| 側面 | 常圧CVD (APCVD) |

|---|---|

| 圧力 | 標準的な大気圧またはその付近で動作 |

| 主な利点 | 装置がよりシンプル、成膜速度が速い |

| 主な課題 | 気相反応と不純物のリスクが高い |

| 典型的な温度 | 1000~1100 °C |

| 主な用途 | 半導体、保護コーティング、先進材料 |

研究室や生産ラインで高純度薄膜が必要ですか? KINTEKは、CVDのような高度な成膜プロセス用の実験装置と消耗品を専門としています。当社の専門知識は、半導体、保護層、および先進材料に不可欠な精密で均一なコーティングを実現するのに役立ちます。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の研究および製造成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置