材料科学において、焼き入れ効果の主な応用は、特定の機械的特性を達成するために材料の微細構造を制御することです。 このプロセスには、ワークピース(最も一般的には鋼)を高温から急速に冷却し、硬く耐摩耗性のある状態を固定することが含まれます。冷却媒体(空気、油、水、ブラインなど)の選択は、材料の最終的な特性に直接影響するため、極めて重要です。

焼き入れ効果とは、望ましいが不安定な微細構造を固定するために使用される、制御された急速冷却プロセスです。鋼の場合、これは「臨界冷却速度」よりも速く冷却して、より柔らかい相ではなく硬いマルテンサイトを形成することを意味し、本質的に延性を極度の硬度と交換します。

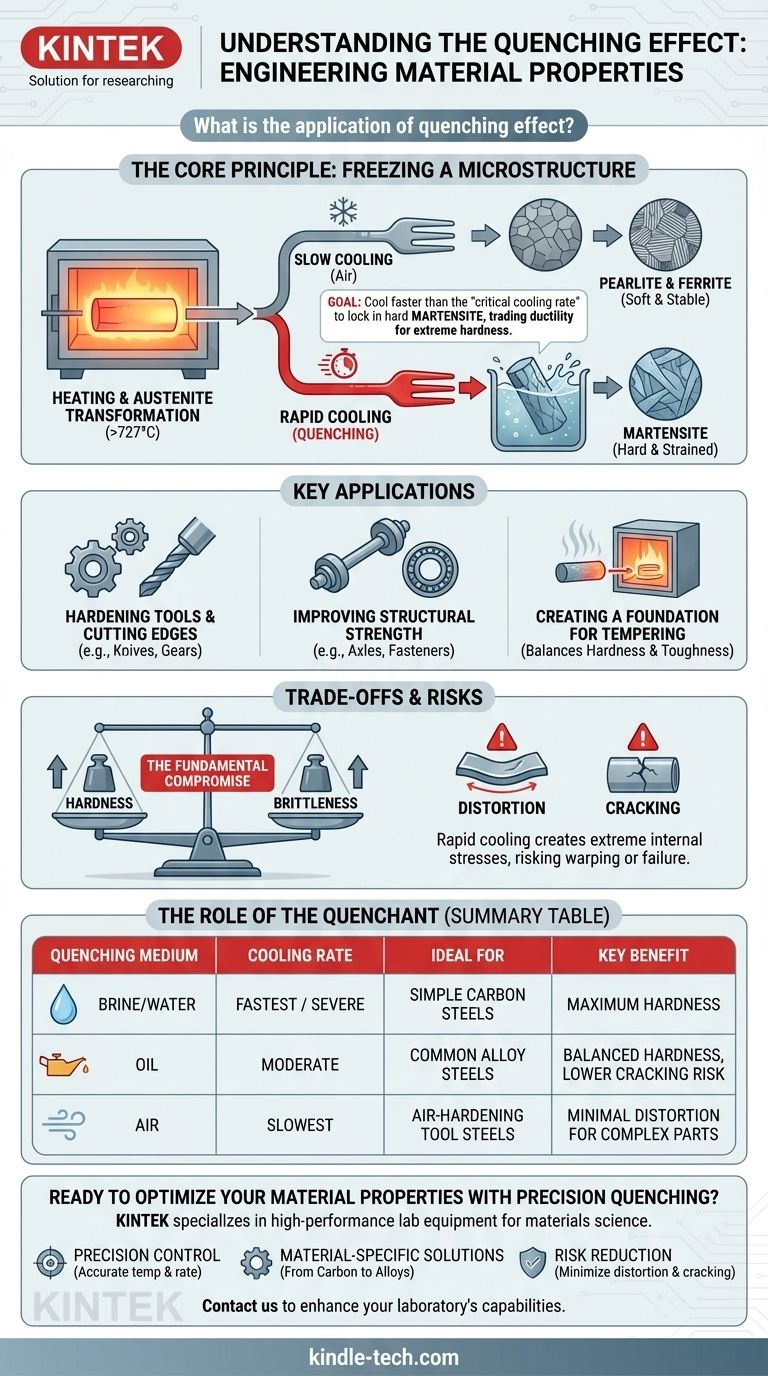

核心原理:微細構造をその場に固定する

焼き入れの目的は、単に部品を冷やすことではありません。それは、材料の内部原子構造が最も柔らかく、最も安定した状態に再配列する時間がないほど速く冷却することです。

オーステナイトの変態

鋼を臨界温度(通常727°Cまたは1340°F以上)以上に加熱すると、その結晶構造はオーステナイトと呼ばれる状態に変化します。オーステナイトは均一で展性のある構造で、炭素を溶解できます。冷却中に次に起こることが、鋼の最終的な特性を決定します。

臨界冷却速度

オーステナイト鋼をゆっくり冷却すると、炭素原子は移動して再配列する時間があり、パーライトやフェライトのようなより柔らかく、より安定した構造を形成します。しかし、鋼がその臨界冷却速度よりも速く冷却されると、この自然な変態は抑制されます。

マルテンサイト:硬さの源

急速に冷却することにより、オーステナイトはマルテンサイトと呼ばれる、新しい、非常に歪んだ、準安定な構造に強制されます。炭素原子は鉄の結晶格子内に閉じ込められ、巨大な内部応力を生み出します。この応力がかかった歪んだ構造こそが、焼き入れ鋼が極めて硬く、脆くなる理由です。

焼き入れの主な用途

焼き入れはそれ自体が目的ではなく、高性能部品を作成するために設計されたより大きな熱処理プロセスにおける重要なステップです。

工具と刃先の硬化

最も一般的な応用は、硬度と耐摩耗性を生み出すことです。ナイフ、ドリルビット、ギア、ノミなどの部品は、使用中に鋭いエッジを維持し、摩耗に耐えられるように焼き入れされます。

構造強度の向上

焼き入れは、構造部品の降伏強度と疲労耐性を向上させるためにも使用されます。車軸、ベアリング、ファスナーなどは、高負荷や繰り返し応力に耐えられるように焼き入れされることがよくあります。

焼き戻しのための基盤作り

焼き入れだけを行った部品は、ほとんどの実際的な用途には脆すぎます。したがって、焼き入れの後にはほぼ必ず焼き戻しが行われます。これは、部品をより低い温度に再加熱して内部応力を解放するプロセスです。これにより、硬度の一部を犠牲にして、脆さが減少し、制御された量の靭性が回復します。

トレードオフとリスクの理解

焼き入れ効果を首尾よく適用するには、競合する要因のバランスを取り、重大なリスクを管理する必要があります。

硬度と脆性の妥協

焼き入れの基本的なトレードオフは、硬度と脆性の交換です。より速い焼き入れは、より高い割合のマルテンサイトをもたらし、より硬いがより壊れやすい部品になります。これが、その後の焼き戻しプロセスが非常に重要である理由です。

歪みと亀裂のリスク

急速な冷却は、材料内に極端な温度勾配を生み出します。部品の外側は内側よりもはるかに速く冷却・収縮し、巨大な内部応力を発生させます。これらの応力が材料の強度を超えると、部品は反り、歪み、または亀裂を生じ、使用不能になる可能性があります。

焼き入れ剤の役割

冷却媒体(焼き入れ剤)の選択は、冷却速度を制御し、亀裂のリスクを管理するための主要な方法です。

- ブライン/水: これらは最も速く、最も厳しい焼き入れを提供します。単純な炭素鋼には効果的ですが、特に複雑な形状では、歪みや亀裂のリスクが最も高くなります。

- 油: 油中での冷却は、水中よりも大幅に遅く、厳しくありません。これは、亀裂のリスクを劇的に低減しながら良好な硬度のバランスを提供するため、多くの合金鋼で好まれる選択肢です。

- 空気: これは最も遅い焼き入れ方法です。合金を多く含み、ゆっくりとした冷却中でもマルテンサイトが形成されるのに十分なほどオーステナイト変態を遅らせる特殊な「空冷硬化」工具鋼にのみ効果があります。歪みのリスクが最も低くなります。

目標に応じた適切な選択

正しい焼き入れ戦略は、鋼の種類と部品の望ましい結果に完全に依存します。

- 単純な炭素鋼の最大硬度が主な焦点の場合: 急速な水またはブラインでの焼き入れが必要になることが多いですが、亀裂のリスクが高く、直ちに焼き戻しを行う絶対的な必要性に備える必要があります。

- 一般的な合金鋼のバランスの取れた硬度が主な焦点の場合: 油での焼き入れは、より制御された冷却速度を提供し、歪みのリスクを大幅に低減しながら効果的に部品を硬化させます。

- 複雑な部品や高合金部品の歪み最小化が主な焦点の場合: 空冷は最も安全な方法ですが、このプロセス用に設計された特定の空冷硬化工具鋼にのみ効果があります。

結局のところ、焼き入れ効果を習得することは、延性を硬度に戦略的に交換し、材料の最終的な性能を正確に設計することなのです。

要約表:

| 焼き入れ媒体 | 冷却速度 | 理想的な用途 | 主な利点 |

|---|---|---|---|

| ブライン/水 | 最速/厳しい | 単純な炭素鋼 | 最大の硬度 |

| 油 | 中程度 | 一般的な合金鋼 | バランスの取れた硬度、亀裂リスクの低減 |

| 空気 | 最も遅い | 空冷硬化工具鋼 | 複雑な部品の歪み最小化 |

精密な焼き入れで材料特性を最適化する準備はできましたか?

KINTEKは、材料科学および熱処理プロセスに合わせた高性能ラボ機器と消耗品の提供を専門としています。切削工具、構造部品、先進合金を開発するかにかかわらず、当社のソリューションは、硬度、強度、耐久性の完璧なバランスを達成するのに役立ちます。

🔬 当社の専門知識がお客様の目標をサポートします:

- 精密制御: 正確な温度と冷却速度の管理のために設計された機器で一貫した結果を達成します。

- 材料固有のソリューション: 単純な炭素鋼から高合金工具鋼まで、特定の焼き入れニーズに合った適切なツールを提供します。

- リスク低減: 推奨される焼き入れ剤とプロセスにより、歪みや亀裂を最小限に抑えます。

📞 KINTEKがお客様の研究所の能力をどのように高め、優れた材料性能のために焼き入れ効果を習得するのに役立つかについて話し合うには、 当社のお問い合わせフォームから今すぐお問い合わせください。

ビジュアルガイド